Hizmetlere genel bakış

Tanıtım belgesi Risk ölçümü - Hangi yöntemler kullanılır?

Avrupa Makine Direktifi'nin yerini Alman Makine Yönetmeliği alıyor. Bu durumla birlikte, her bir makinenin pazara sürülmeden önce veya bir değişiklikten sonra risk analizinden geçmesi gerekiyor. Risk değerlendirmesi ölçümü bu sürecin önemli bir parçasıdır. Yasal dayanağı nedir? Risk değerlendirmesi ölçümü yapmak için ne gibi yöntemler vardır? Yeni tanıtım belgesinde bu sorular yanıtlanıyor.

Durum kontrolü "Makinelerin CE sertifikası"

Gereklilikler

Üretici olarak siz

- makinelerin tasarımı sırasında ve imalatı sonrasında Makine Direktifi gerekliliklerine uygun dokümantasyon hazırlamalısınız

- bu kapsamda dokümantasyonun eksiksiz olmasına ve ilgili standartlara uygun olmasına dikkat edilmelidir

- AB Uygunluk Beyanı ve CE işareti aracılığıyla doğru prosedürü onaylamalısınız

Faal şirket olarak

- orijinal çalışma talimatları, risk değerlendirmesinin oluşturulmasında size destek olur

Çözümümüz

Makine Direktifindeki gerekliliklere uyumluluğu kontrol ediyoruz.

- AB Uygunluk Beyanı/Kuruluş Beyanı ve CE işareti

- Orijinal çalışma talimatları ve emniyetle ilgili gereklilikler

- İlgili AB standartları temelinde kontrol sisteminin emniyet bölümünün tasarlanması

- Makine dokümantasyonu

Avantajları

- Makine Direktifi gerekliliklerine uygun olarak dokümantasyonun bütünlüğünün ve içeriğinin bağımsız olarak doğrulanması

- Olası sapma durumlarında düzeltme önerileri

Risk değerlendirmesi

Gereklilikler

- Bir makinenin uygunluk değerlendirme sürecinin bir parçası olarak risk değerlendirmesi yapılmalıdır. Yasal gereklilikler ve makineye özel standartların gereklilikleri dikkate alınmalıdır.

- Mevcut bir makineyi modifiye ederken veya genişletirken risk değerlendirmesinin uyarlanması gerekir

- Tehlikelerin ve risklerin tespit edilmesi ve değerlendirilmesi bağımsız bir kişi tarafından yapılmalıdır.

Çözümümüz

- Mevcut risklerin analizleri

- Leuze risk değerlendirme süreci HARMONY (Makine ve Proses Endüstrisi için Tehlike Derecelendirmesi) kullanılarak mevcut risklerin değerlendirilmesi ve risk göstergelerinin hesaplanması

- Riski en aza indirecek tedbirlerin tanımlanması

- Risk azaltıcı tedbirlerin uygulanmasının ardından risklerin yeniden değerlendirilmesi suretiyle etkinliğin doğrulanması

Avantajları

- Risk değerlendirmelerinin oluşturulması konusunda uzun yıllara dayanan tecrübemizden faydalanın

- Hedefe yönelik destekten, tüm uygulamaların hayata geçirilmesine kadar ihtiyaçlarınıza özel çözümler

- Risk faktörlerinin detaylı tanımı ve risk göstergelerinin belirlenmesi

- Leuze risk değerlendirme süreci HARMONY'yi (Makine ve Proses Endüstrisi için Tehlike Derecelendirmesi) kullanıyoruz: bu size son derece hassas risk göstergeleri sağlar

- Tehlike ve risklerin bağımsız kişiler tarafından değerlendirilmesi

Makine Direktifi doğrultusunda uygunluk değerlendirmesi

Gereklilikler

- Bir makine, Avrupa pazarında kullanıma alınmadan önce uygunluk değerlendirmesi gerçekleştirilmelidir. 2006/42/ EC Makine Direktifi buna yönelik prosedürü tanımlamaktadır.

- Üretici, AB Uygunluk Beyanı ve CE işareti ile direktiflerdeki bilgilere uyulacağını kabul eder.

Çözümümüz

- Yasal gerekliliklere uyum için tüm süreç boyunca ihtiyaca yönelik destek

- Risk değerlendirmesi, tasarım ve dokümantasyon gibi o ana kadarki proje durumunun içeriği ve bütünlüğünün incelenmesi

- AB Uygunluk Beyanı içeriğine yönelik öneriler

Avantajları

- Makine Direktifi gerekliliklerine uyulduğuna dair bağımsız onay

- Olası sapma durumlarında düzeltme önerileri

Emniyet konsepti ve tasarımı

Gereklilikler

- Risk değerlendirmesine dayalı bir güvenlik konsepti oluşturmak

- Bu kapsamda gerekli emniyet fonksiyonları, ilgili standartlar ve talimatlar dikkate alınarak optimum emniyet, ergonomi ve maliyet verimliliği sağlanacak şekilde tasarlanmalıdır.

- Ayrıca, emniyet fonksiyonlarının doğru bir şekilde belgelenmesi de önemlidir. Doğrulama planında, devreye alma sırasında emniyet fonksiyonlarının etkinliğini doğrulayan fonksiyon ve hata testleri tanımlanır.

Çözümümüz

- Uygulamaya yönelik konsept önerilerinin tasarlanması

- Uygun bileşenlerin seçilmesi ve bağlantı planının oluşturulması

- Kontrol sisteminin emniyet odaklı bölümünün programlanması

- Emniyet fonksiyonlarının açık ve anlaşılır şekilde belgelenmesi

- Emniyet konseptine dayalı doğrulama planının oluşturulması

Avantajları

- Emniyet fonksiyonlarındaki kontrol tedbirlerinin standartlardaki gerekliliklere uygun olarak uygulanması

- Kapsamlı sektör bilgimiz ve emniyet teknolojilerindeki uzun yıllara dayanan deneyimimiz sayesinde en uygun emniyet konseptini oluşturabilirsiniz

- Emniyet konseptinin eksiksiz olup olmadığının kontrol edilmesi

- Emniyet konseptinin bağımsız, harici denetçiler tarafından incelenmesi ve doğrulanması (dört göz ilkesi)

Emniyet fonksiyonlarının doğrulanması ve onaylanması

Gereklilikler

- Emniyet konseptine dayalı emniyet fonksiyonlarının hatasız uygulandığı kontrol edilmelidir.

- Emniyet fonksiyonlarının performansı, fonksiyonel testler ve hata simülasyonları yoluyla kanıtlanmalıdır.

Çözümümüz

- Tüm süreç boyunca ihtiyaca yönelik destek

- Mevcut proje durumunun içeriğinin ve bütünlüğünün kontrolü

- Fonksiyon testlerinin tanımlanması ve ilgili dokümantasyonun hazırlanması gibi münferit süreçlerin planlanması ve uygulanması

Avantajları

- Emniyet işlevlerinin uygulanması sırasında uygun prosedürlerin sağlanması

- Tecrübeli uzmanlar tarafından verilen destek ve ipuçları sayesinde gerekli uygulamaların verimli bir şekilde hayata geçirilmesi

Devreye alma desteği

Gereklilikler

- Hızlı ve güvenli devreye alma

- Uygulamadaki cihazların performansının optimizasyonu, (örn. kullanım kılavuzunda açıklanan prosedüre göre hizalama yoluyla).

- Cihazın değiştirilmesi durumunda

- konfigürasyonu yeni cihaza aktarılmalıdır

- kesinti süresi en aza indirilmelidir

Çözümümüz

- Optik sensörlerin en iyi şekilde hizalanması

- Cihazlarımızın yapılandırılması ve parametrelendirilmesinde destek; örneğin emniyet lazer alan tarayıcıları için işletim türünün seçilmesi ve koruma alanlarının parametrelendirilmesi.

- Yeni bir cihaz nesline geçiş sırasında konfigürasyonun uygun hale getirilmesi

- Sorun giderme konusunda yardım

Avantajları

- Servis teknisyenlerimiz tarafından sağlanan hızlı ve emniyetli devreye alma

- Hesaplanabilir maliyetler

- Bir cihaz değişiminde en aza indirilmiş devre dışı kalma süresi

Emniyet ekipmanlarının muayenesi

Gereklilikler

- İş güvenliği işverenin sorumluluğundadır. Emniyet ekipmanının düzenli muayenesiyle emniyet ve kalite standartlarına uyum sağlanmış olur.

- Koruyucu bakım planının bir parçası olan muayeneler, makinenin istenmeyen şekilde devre dışı kalma süresini en aza indirir.

- Almanya'daki Endüstriyel Sağlık ve Güvenlik Mevzuatı, makinelerin ilk kez devreye alınmadan önce ve daha sonra düzenli aralıklarla test edilmesini gerektirmektedir. Uzun devre dışı kalma halinde ve makinede yapılan değişikliklerden sonra da bir kontrol yapılması gereklidir.

- Emniyet ekipmanlarının kontrolü ve muayenesi sadece yetkin personel tarafından gerçekleştirilebilir.

Çözümümüz

- Elektriğe duyarlı koruyucu donanımın (ESPE), emniyet anahtarlarının ve acil durdurma ekipmanlarının muayenesi

- Emniyet ekipmanının durumunun, işlevsel şekilde monte edildiğinin ve doğru bir şekilde çalıştığının, ayrıca makine kontrol sistemine emniyetli bir şekilde entegre edildiğinin denetimi

- Ek çalışma süresini ölçerek tehlike noktasına kadar olan standartlarla belirlenmiş güvenlik mesafesinin kontrolü

- Ayrıntılı test günlüğü, muayene etiketinin yapıştırılması

Avantajları

- Kaza risklerinin ve makinenin devre dışı kalma sürelerinin en aza indirilmesi

- Emniyet ve kalite standartlarının doğrulanması suretiyle faal şirket için hukuki güvenlik

- Emniyete dair eksikliklerinin hızlı bir şekilde giderilmesi için uygulamaya yönelik çözüm önerileri

- TRBS 1203 uyarınca nitelikli bir kişi tarafından yapılan bağımsız, harici değerlendirme

- 20 yılı aşkın deneyime dayanan test veri tabanımızla kolay anlaşılır belgelendirme

- Tüm üreticilerin emniyet ekipmanlarının muayenesi

Tesisinizdeki işlem süreci

Muayene, makineden ve emniyet ekipmanlarından gelen verilerin toplanmasıyla başlar. Ardından emniyet ekipmanının ve anahtarlama çıkışlarının entegrasyonunu emniyet açısından kontrol ederiz. Bu çalışmalar işletim sırasında ve makinenin üretkenliğini etkilemeden gerçekleştirilir.

Sonraki adımda emniyet ekipmanlarının fonksiyonu kontrol edilir. Bu, optik emniyet cihazlarında aşağıdakileri kapsar:

- Algılama kapasitesinin ve olası yansıma baypasının kontrolü. Kontrol, cihazın çözünürlüğüne uygun bir test çubuğuyla gerçekleştirilir.

- Düşük çözünürlük, döngü kontrolü, susturma ve karartma gibi özel fonksiyonların kontrolü

- Başlatma/yeniden başlatma kilidi fonksiyonunun kontrolü

- Cihaz durumunun görsel kontrolü

Emniyet ekipmanının doğru kurulup kurulmadığını kontrol ediyor ve emniyet mesafesini değerlendiriyoruz:

- Emniyet ekipmanı, örneğin üzerinden, altından veya etrafından uzanarak veya üzerine tırmanarak baypas edilebilir mi?

- Emniyet ekipmanının altına sürünerek girmek mümkün mü?

- Emniyet mesafesinin belirlenmesi için duruş süresinin ölçülmesi (gerekirse ve mümkünse sonraki sayfaya bakın).

Tüm sonuçları muayene veri tabanına kaydediyor ve bu bilgileri kolay anlaşılır bir test günlüğü oluşturmak için kullanıyoruz. Muayenenin sonunda, takibi kolaylaştırmak için test günlüğünün muayene numarasını da içeren muayene etiketini makineye yapıştırıyoruz.

Ek çalışma ölçümü

Gereklilikler

- Emniyet mesafesinin hesaplanması için makinenin duruş süresi ölçümlerle tespit edilmelidir. Koruyucu cihaz böylelikle doğru şekilde konumlandırılabilir: koruyucu cihaz ile çalışma noktası arasında yeterli bir şekilde ayarlanmış emniyet mesafesi kişilerin tehlikeye atılmamasını sağlar.

- Örneğin motor frenlerindeki aşınma, makinenin durma süresini, koruyucu cihazın artık operatör için güvenilir koruma sağlamayana kadar uzatabilir. Duruş süresinin ölçülmesiyle değişiklikler belirlenebilir ve gerekli tedbirler alınabilir. Ek çalışma ölçümü bu nedenle düzenli emniyet denetimlerimizin bir parçasıdır.

Çözümümüz

- Kalibre edilmiş ölçüm cihazları ile kurulu tüm emniyet ekipmanları için duruş süresinin fiziksel testi

- Ölçüm sonuçları ve ISO 13855 gereklilikleri doğrultusunda emniyet mesafesinin değerlendirilmesi

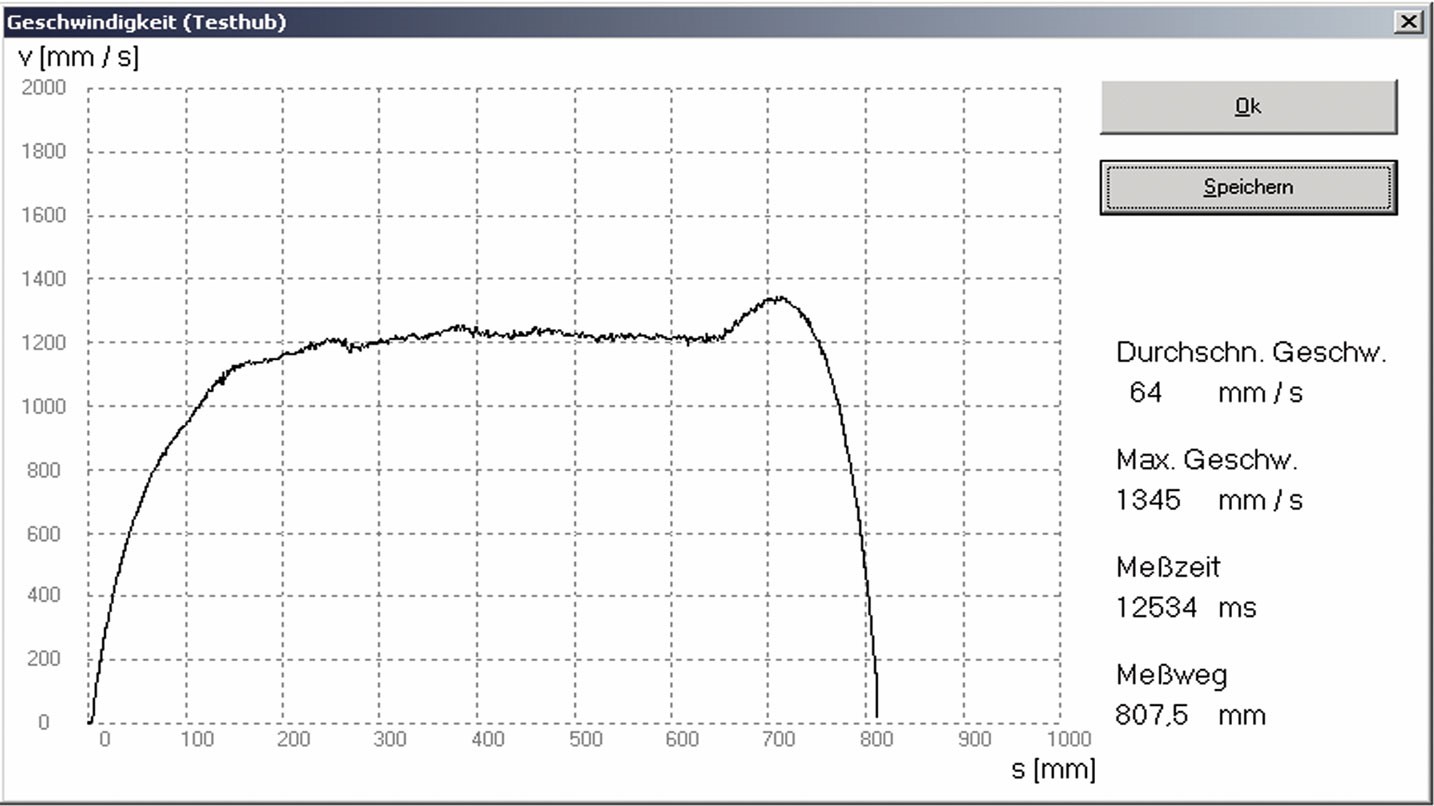

- İsteğe bağlı olarak fren hareketinin grafik analiziyle birlikte doğrulanabilir ve belgelenmiş test sonuçları

Avantajınız

- Ustalıkla gerçekleştirilen ek çalışma ölçümü, emniyet mesafesinin hesaplanması ve koruyucu cihazın doğru yerleştirilmesi için güvenilir bir temel sağlar

- Düzenli muayene sayesinde aşınma erkenden tespit edilir ve bu şekilde makine emniyetinin sürekli olarak korunması sağlanır

Tesisinizdeki işlem süreci

Özel ölçüm cihazı ile duruş süresinin belirlenmesi

Duruş süresi özel bir ölçüm cihazı kullanılarak belirlenir. Bu, bir emniyet ekipmanının kesintiye uğramasından tehlikeli hareketin durmasına kadar geçen süreyi ölçer:

- Emniyet ekipmanına (örneğin bir emniyet ışık perdesine), emniyet ekipmanını tetikleyen bir aktüatör (otomatik-manuel) monte edilir

- Bir halat uzunluğu sensörü makinenin hareketini algılar. Bu şekilde tehlikeli hareketin durdurulmasına kadar geçen süre belirlenir.

- Ölçüm mümkünse maksimum hareket hızında gerçekleştirilir

Sonuçların değerlendirilmesi

ISO 13855 standardı gerekliliklerine uygun olarak, art arda on ölçüm gerçekleştiriyoruz. Bu ölçüm serisinden elde edilen en büyük değer daha sonra duruş süresinin sonucu olarak belgelenir ve emniyet mesafesinin değerlendirilmesinde kullanılır.

İhtiyaç halinde frenleme hareketinin grafiksel analizi de temin edilebilir.

“Makine ve sistemlerde emniyet teknolojisi’ durum kontrolü

Gereklilikler

- Faal bir şirket olarak makinenizin emniyetinden siz sorumlusunuz. Değişiklikler, geliştirmeler veya aşınma, zaman geçtikçe makinelerin ve kullanılan emniyet ekipmanlarının durumunu etkilemektedir.

- Makinelerin emniyetine yönelik olası uygulama gereksinimlerini tespit etmek için makine gruplarının durumuna yönelik "güvenilir" bir genel bakışa ihtiyaç duyulmaktadır.

Çözümümüz

- Uzmanlarımız, makine ve tesislerinizdeki mekanik tehlikelerin doğurduğu mevcut riskleri profesyonellikle tespit eder, tanımlar ve değerlendirir

- Mevcut durum, yerinde yapılan bir inceleme ile kayda geçilir

- Sonuçları ayrıntılı bir rapor ışığında özetler ve ardından her bir tehlike için bir risk göstergesi oluştururuz

Avantajları

- "Durum kontrolü" ile çalışanlara yönelik tehlikelerin yanı sıra yasal mevzuatlara ilişkin sapmalar belirlenir

- Sonuçlar, akut tehlikelere hızlı tepki verebilmek için öneriler sunar

- Her tehlike için bir risk göstergesi belirliyoruz. Bu, gerekli düzeltici tedbirlerin önceliklenmesini kolaylaştırır

Tehlike değerlendirmesi

Gereklilikler

- Bir faal şirket olarak, Endüstriyel Sağlık ve Güvenlik Mevzuatı uyarınca en son teknoloji üzerinde düzenli olarak bir tehlike değerlendirmesi yapmakla yükümlüsünüz

- Bir makinenin ömrü boyunca değişiklikler, genişletmeler veya aşınma ve yıpranma meydana geldiğinde, güvenlikle ilgili hedef ile fiili durum arasındaki sapmaları tespit etmelisiniz.

Çözümümüz

- Mevcut mekanik tehlikelerin analiz edilmesi

- Mevcut tehlikelerin tahmin edilmesi ve bir risk göstergesinin hesaplanması

- Uygulama ihtiyacının açıklandığı bir rapor

Avantajları

- Endüstriyel Sağlık ve Güvenlik Mevzuatı gerekliliklerinin yasal olarak uyumlu şekilde uygulanması

- Emniyetli bir çalışma ortamı sağlanması

- Makineye özgü yönerge ve standart araştırması

- Benzer makinelerde karşılaşılan tehlikelere ilişkin kapsamlı bilgi birikimiyle bağımsız, harici değerlendirme