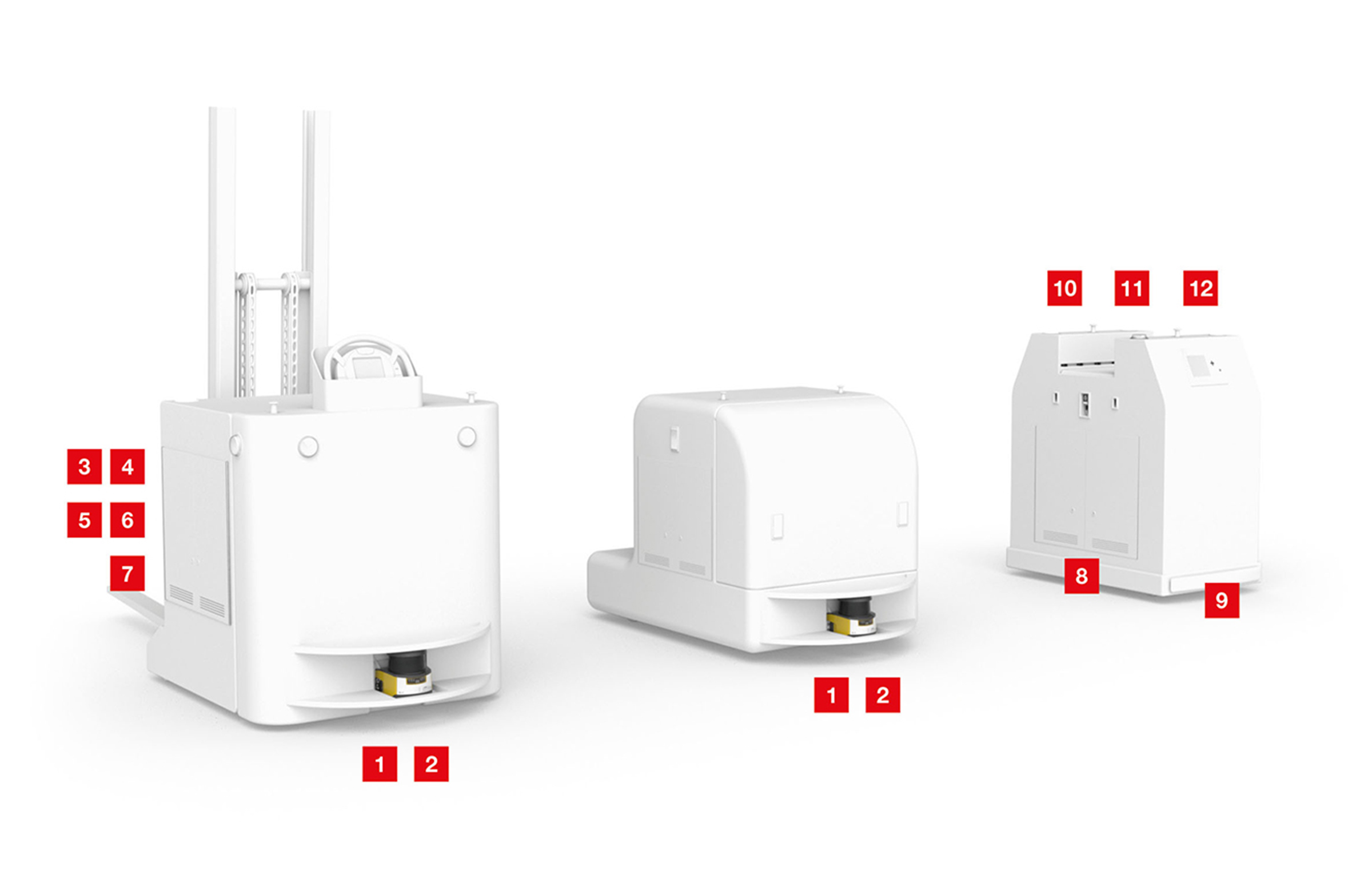

Soluções em sensores para sistemas de transporte não tripulados (AGV)

Os sistemas de transporte não tripulados transportam mercadorias de A até B. Os percursos podem ser adaptados facilmente. Isso torna a instalação de produção muito flexível. As exigências de dinâmica e segurança são altas, especialmente quando são usados vários veículos.

Soluções em sensores inteligentes são o requisito para um processo sem transtornos – e para evitar colisões. Scanners laser de segurança protegem os veículos. Nossos sensores dinâmicos e de alta resolução fornecem os dados para a navegação precisa do AGV. A recepção e a transferência corretas das mercadorias são monitoradas por sensores óticos e indutivos.

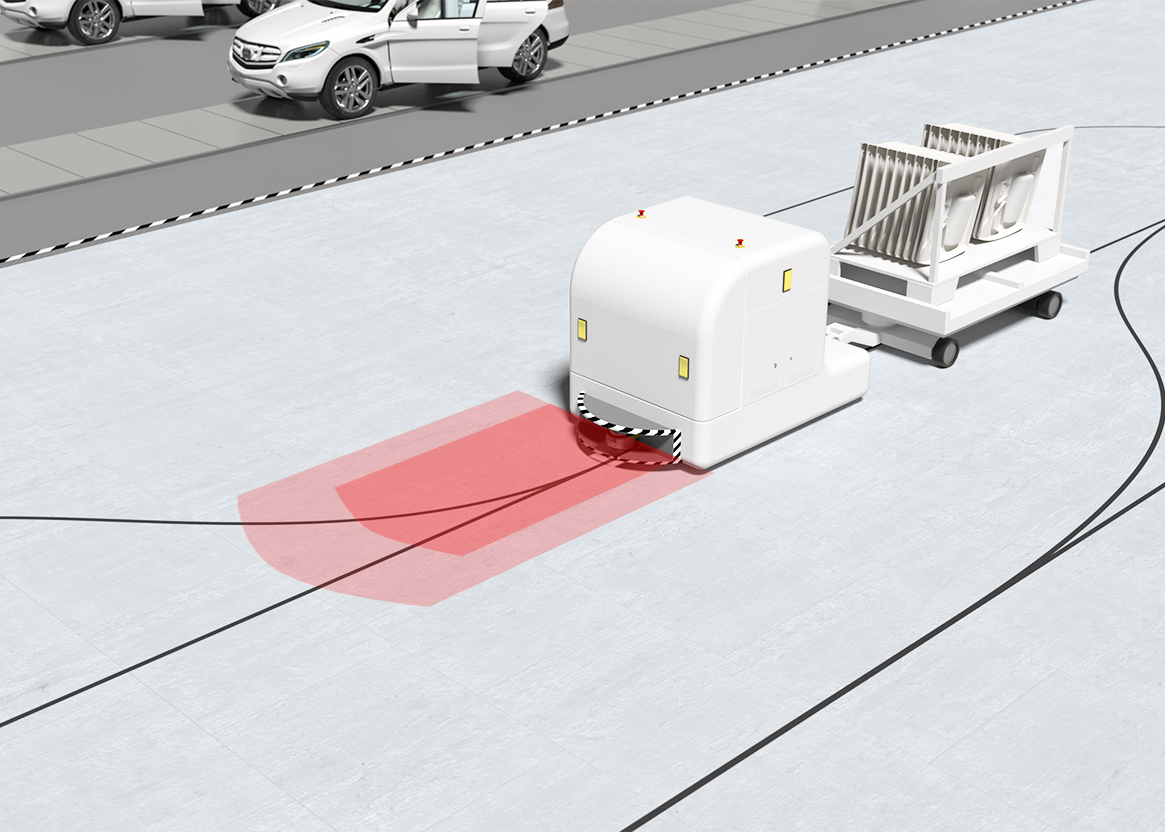

Exigência:

Uma área definida à frente do AGV deve ser monitorada, a fim de parar o AGV com segurança em caso de presença de pessoas ou objetos. Deve ser possível comutar o tamanho e o sentido desta área para adaptá-la à velocidade e ao trajeto.

Solução:

O scanner laser de segurança RSL 400 dispõe de uma faixa de varredura de 270° e até 100 pares de áreas comutáveis. Assim, é possível adaptar a área de proteção da melhor maneira possível à velocidade e ao trajeto.

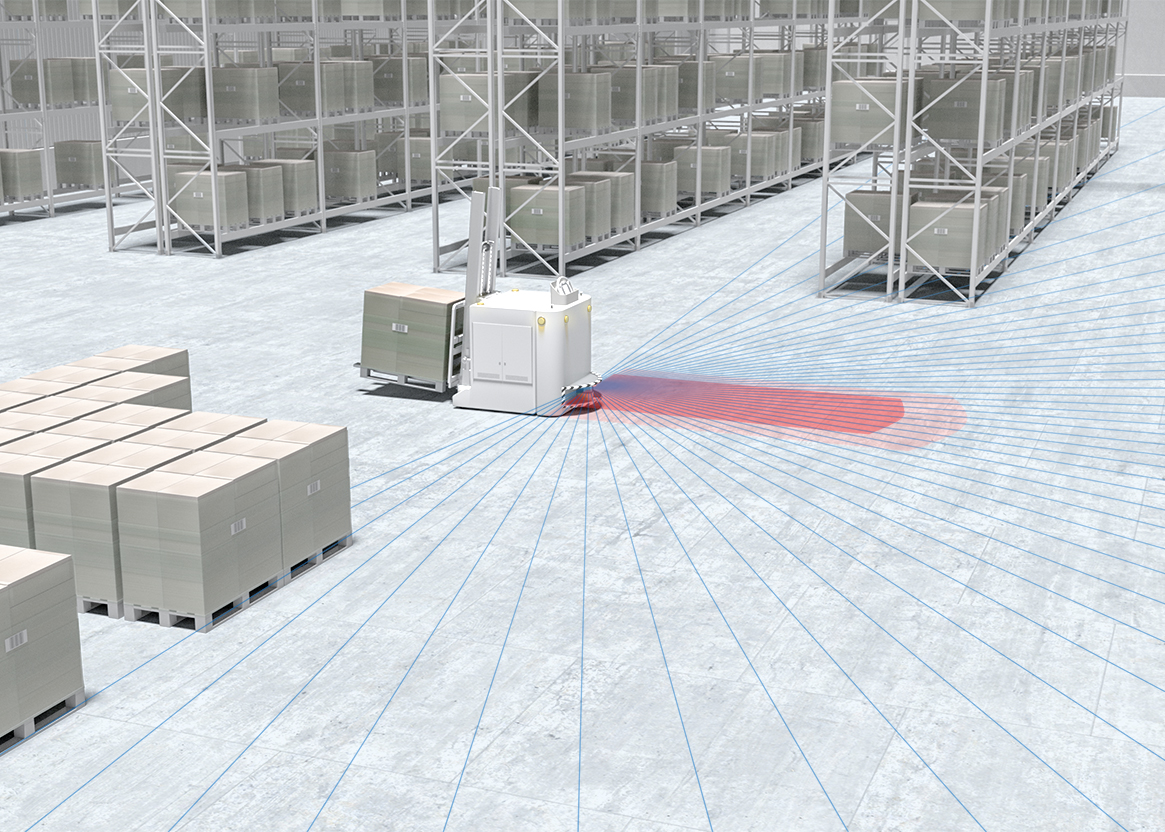

Exigência:

Se for utilizado o princípio da Natural Navigation, além de proteger o trajeto em diferentes situações de deslocamento, o sensor de segurança também deve disponibilizar simultaneamente os dados de medição para o software de navegação.

Solução:

O scanner laser de segurança RSL 400 combina em um dispositivo a tecnologia de segurança e uma emissão de alta qualidade do valor medido. Ele dispõe de até 100 pares de áreas comutáveis. Os dados de medição possuem uma elevada resolução angular de 0,1°, o que permite criar um mapa muito preciso da área ao redor.

Exigência:

Para o armazenamento e a retirada confiáveis do palete, o acessório de elevação de carga deve ser posicionado na altura correta com precisão e repetibilidade.

Solução:

O sistema de posicionamento a laser AMS 300i fornece dados de medição a cada 2 ms com uma precisão absoluta de ±2 mm. Os dados podem ser transmitidos ao controle através das mais diversas interfaces.

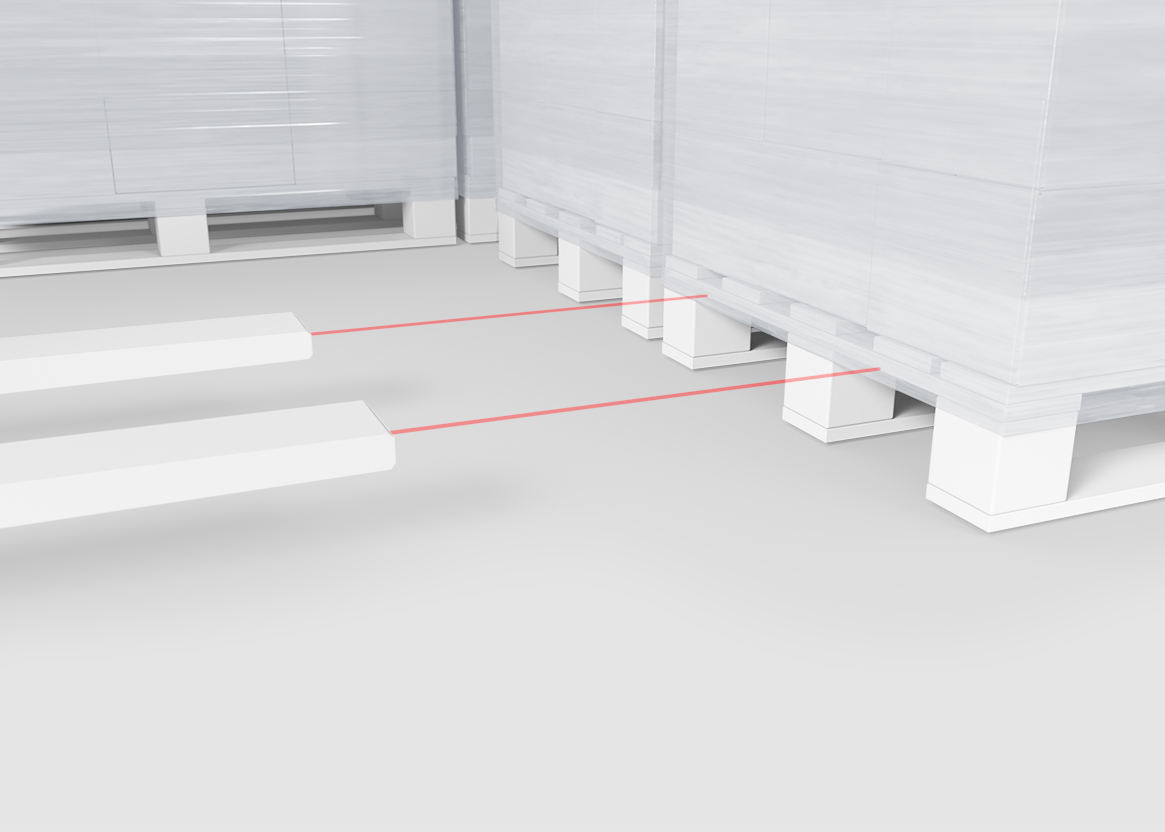

Exigência:

Para detectar o palete com o acessório de elevação de carga, é necessário identificar onde estão os espaços intermediários dos pés do palete e se eles são livremente acessíveis.

Solução:

Os sensores fotoelétricos da série HT 3C funcionam de maneira independente do material e dispõem de pontos de chaveamento precisos. Os mesmos sensores também podem ser utilizados para o posicionamento preciso nos compartimentos através de duas saídas de chaveamento digitais.

Exigência:

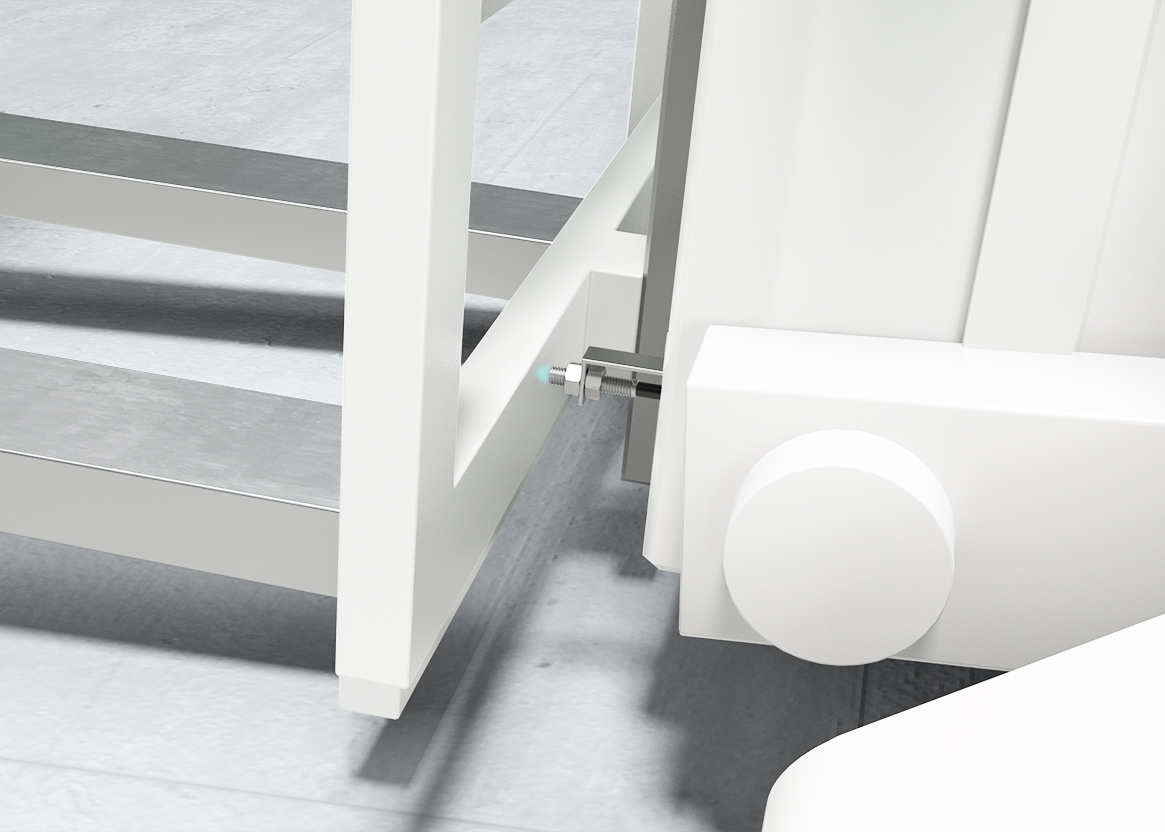

Antes de poder ativar funções específicas do veículo – como, por ex., a comutação de marcha lenta para a velocidade normal – é necessário garantir que o acessório de elevação de carga esteja na posição final.

Solução:

Os sensores indutivos da série IS 212 detectam objetos metálicos com uma distância de trabalho máxima de 10 mm. A carcaça de metal robusta protege bem os dispositivos contra influências ambientais e processos de limpeza.

Exigência:

Na recepção do palete, a distância do palete em relação à frente do acessório de elevação de carga deve ser determinada, a fim de parar a tempo o movimento para a frente.

Solução:

Com seu ponto de luz grande, os sensores de distância da série HRT 25B LR determinam a distância em objetos com as mais diferentes cores e superfícies de maneira segura e com repetibilidade. Além disso, graças à tecnologia TOF (Time of Flight), os dispositivos dispõem de um grande alcance de 2.500 mm e uma elevada tolerância angular.

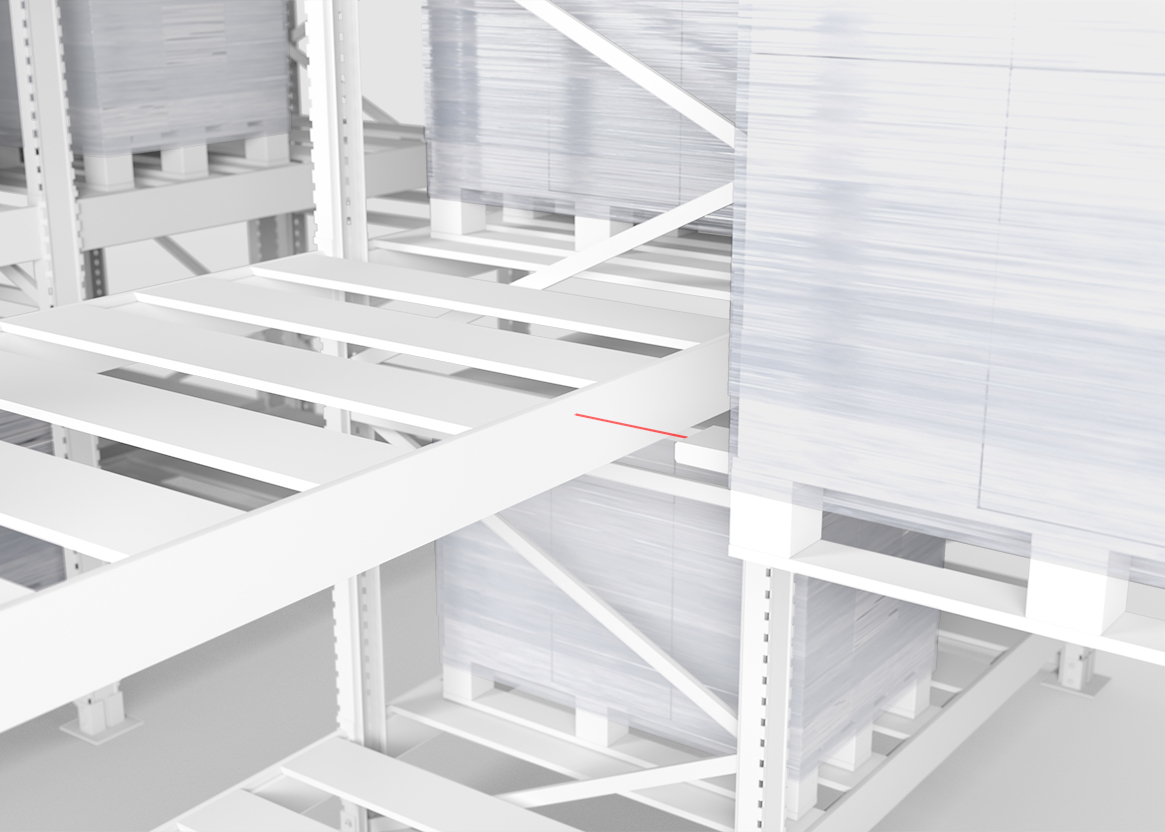

Exigência:

Para colocar o palete no armazém com segurança, é necessário detectar de maneira confiável a aresta da travessa da prateleira, na qual o palete deve ser colocado.

Solução:

Os sensores fotoelétricos da série HT 3C funcionam de maneira independente do material e dispõem de pontos de chaveamento precisos. Os mesmos sensores também podem ser utilizados para o posicionamento do acessório de elevação de carga através de duas saídas de chaveamento digitais.

Exigência:

Etiquetas com códigos 2D são aplicadas no chão numa grade fixa. Através da leitura do código e da determinação da posição angular do código em relação ao sensor, o sentido de movimento do AGV deve ser corrigido, de maneira que seja possível alcançar o próximo código 2D.

Solução:

O leitor de códigos 2D DCR 200i realiza a leitura dos códigos enquanto o AGV passa sobre eles. O grande campo de trabalho de 40 até 360 mm permite uma montagem flexível no AGV e garante uma operação estável. Graças ao assistente de configuração integrado, os dispositivos podem ser colocados em operação de maneira rápida e fácil.

Exigência:

Para um movimento rápido e eficiente, os AGVs devem seguir um percurso definido que é marcado por um rastro no chão. Para a utilização em veículos planos, o sensor utilizado deve exigir apenas de uma altura de montagem baixa.

Solução:

Através da detecção de arestas, o sensor de rastreamento ótico OGS 600 identifica o rastro e envia sinais correspondentes ao controle. Os dispositivos funcionam de maneira especialmente confiável em combinação com nossas fitas para rastreamento OTB. Como a distância mínima em relação ao chão é de apenas 10 mm, os OGS 600 podem ser integrados no AGV ocupando pouco espaço.

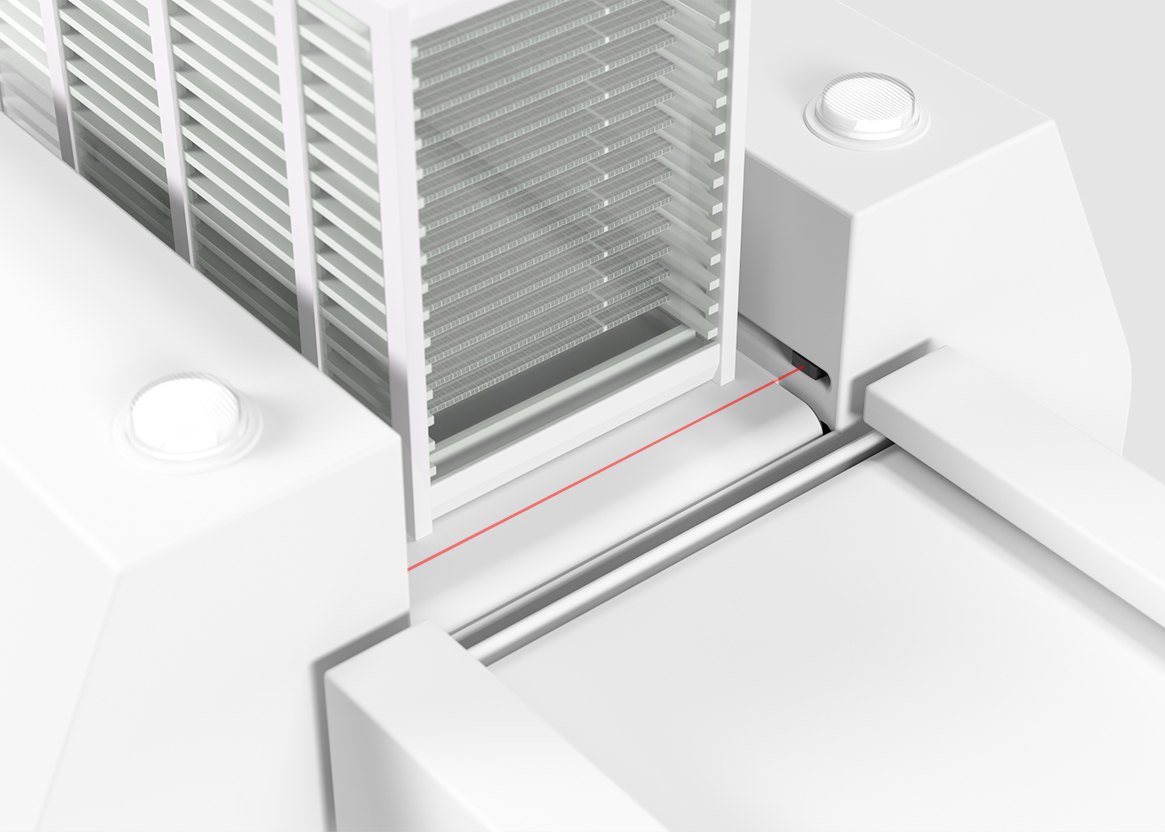

Exigência:

A correia transportadora no AGV deve ser ativada sem contato no sentido de movimento necessário através da estação de transferência.

Solução:

As econômicas barreiras de luz unidirecionais da série 5 transmitem as informações de chaveamento para o AGV. Os dispositivos são insensíveis à luz ambiente e podem ser alinhados facilmente através da luz vermelha bem visível.

Exigência:

É necessário verificar se o bem transportado foi transferido completamente e sem nenhuma saliência para o AGV.

Solução:

Graças ao modelo compacto, as econômicas barreiras de luz retrorreflexivas da série 5 podem ser integradas facilmente. Os dispositivos funcionam de maneira especialmente confiável devido à supressão ativa de luz ambiente.

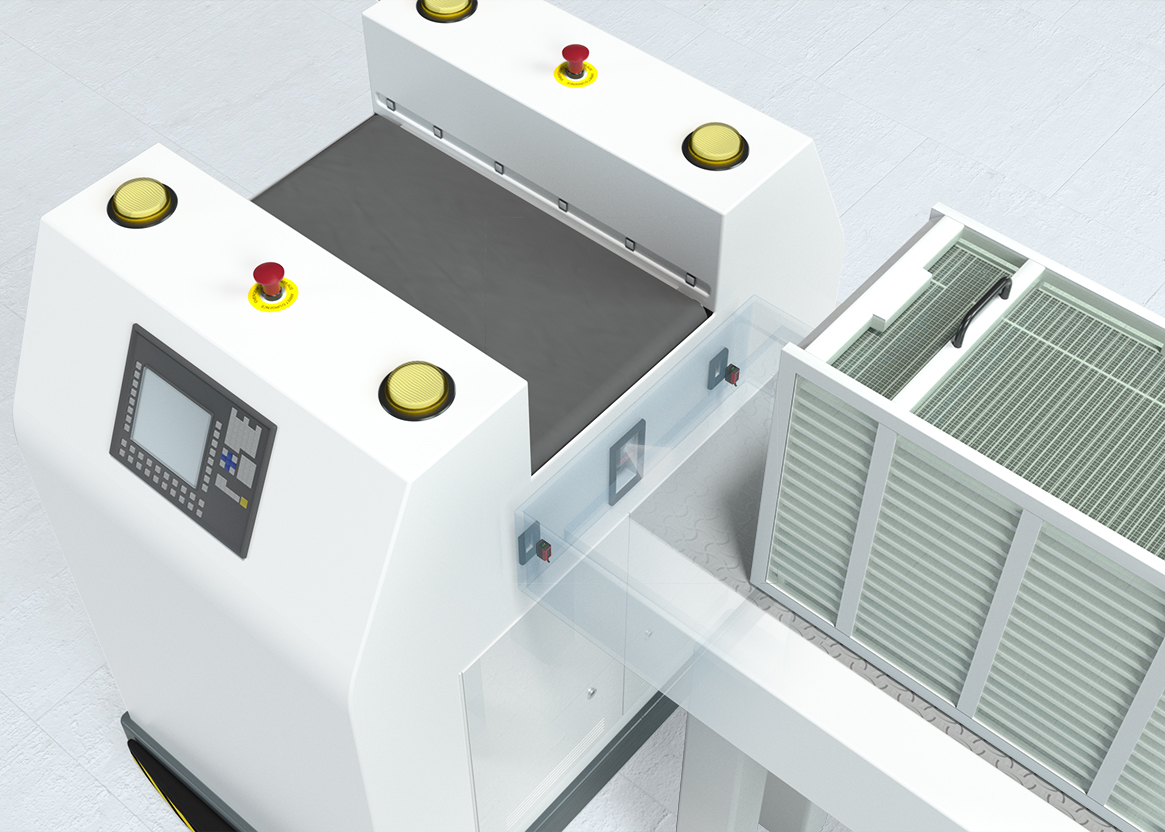

Exigência:

A mercadoria transportada deve ser transferida sem vibrações na estação de transferência. Para isso, o AGV e/ou o acessório de elevação de carga deve ser posicionado com precisão milimétrica.

Solução:

A câmera inteligente IPS 200i determina sua posição em relação a um marcador (orifício ou refletor) com uma precisão de até 0,1 mm. Ao mesmo tempo, a distância pode ser de até 600 mm. Os resultados são emitidos através de uma interface Ethernet TCP/IP, PROFINET ou EtherNet/IP.