Soluções em sensores para embalagem de papelão e caixa

Na embalagem secundária, produtos individuais em embalagem primária são embalados em caixas de papelão ou combinados em lotes para facilitar o manuseio. O espectro de utilização dos nossos sensores é variado: antes da embalagem final, é necessário verificar se o conteúdo na respectiva embalagem está completo, se os lotes são transportados corretamente alinhados ou se as caixas estão perfeitamente fechadas. Em máquinas de cartonagem, o enchimento correto da embalagem secundária é detectado, a altura da pilha é medida ou a posição das pilhas é detectada e verificada.

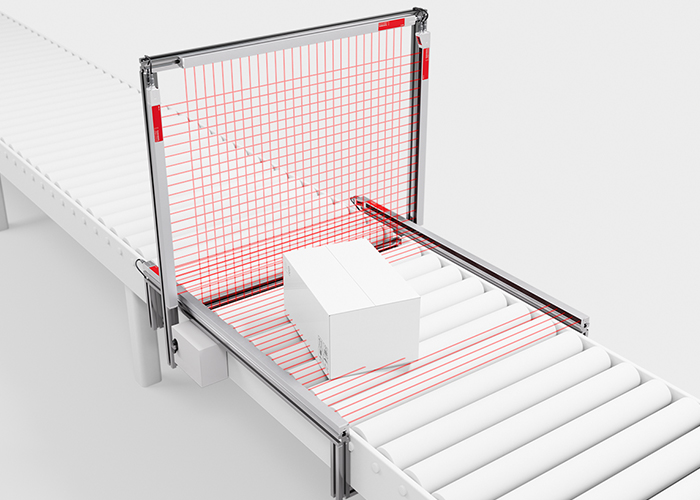

Cortinas de luz de medição e chaveamento podem detectar ou medir objetos com pequenas resoluções em toda a largura de transporte. As cortinas de luz de medição CML 730, na variante PS, foram desenvolvidas especialmente para a detecção de objetos dentro de um filme de embalagem. O sistema de medição de volume CMS 700i, modular e disponível como sistema completo, detecta o volume de caixas de envio durante o transporte. Dessa maneira, ele é capaz de apoiar o sistema de paletização a jusante no processo na criação de um padrão de posicionamento correto para a pilha de produtos no palete. Com uma faixa de luz de até 45 mm de largura, o sensor de faixa de luz da série 46C (VarOS) detecta, por exemplo, paletes defeituosos ou recipientes interrompidos, como cestas de grade, sobre uma correia transportadora.

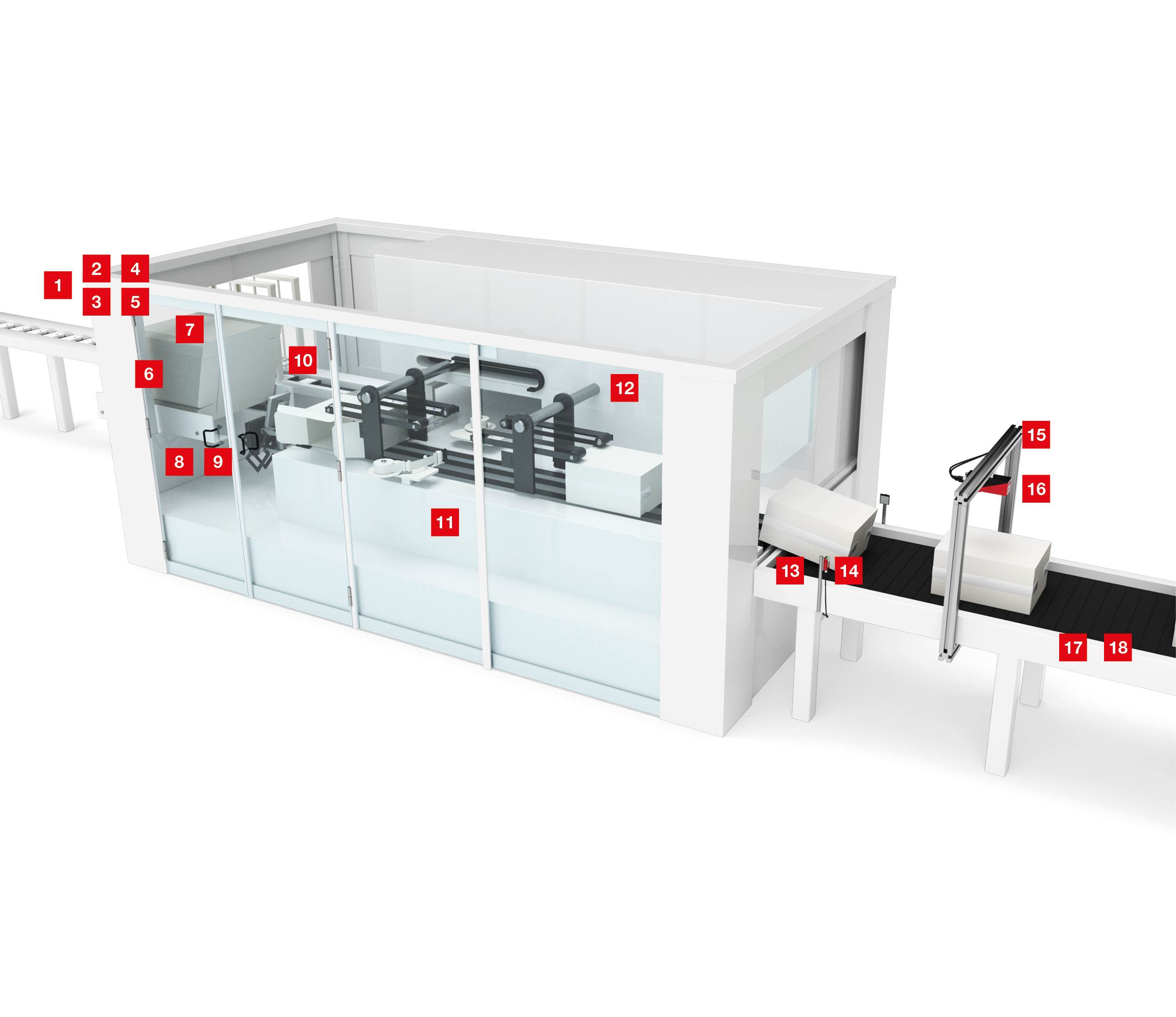

1 Detecção de objetos quebrados

2 Controle da combinação de embalagens

5 Documentação de conteúdos de caixas de papelão

7 Controle de posição e presença

10 Proteção de pontos de perigo em máquinas

11 Monitoramento de portas de segurança

12 Detecção de objetos em filme

15 Controle de alinhamento de lotes

16 Controle de fechamento de caixas de papelão

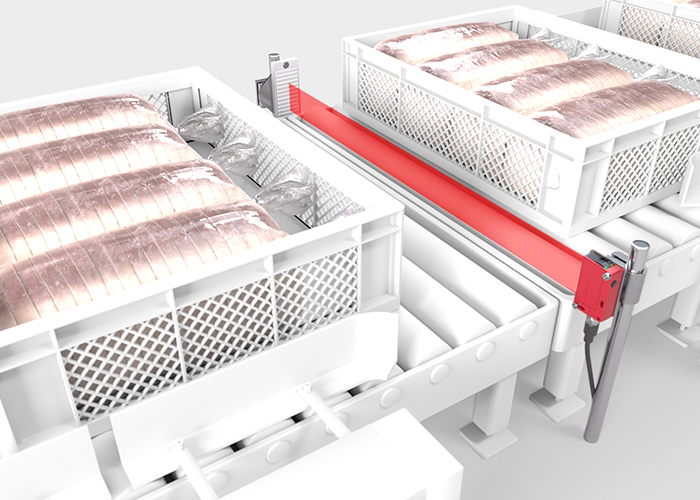

Exigência:

Entre as etapas individuais do processo, os alimentos são transportados em cestos de plástico. Para uma detecção confiável dos cestos, são necessários sensores com geometria adequada do ponto de luz. Pequenas interrupções, cores, superfícies ou alturas de recipientes diferentes não devem prejudicar a detecção.

Solução:

O sensor de faixa de luz RK46C.DXL VarOS detecta objetos com uma faixa de luz de 45 mm de largura de maneira confiável. A detecção é realizada em qualquer ponto dentro da faixa de luz. Dessa maneira, arestas dianteiras irregulares ou recipientes interrompidos, por ex., cestos, são detectados de maneira confiável. No lado oposto podem ser utilizados refletores padrão.

Exigência:

Vários objetos devem ser combinados e embalados juntos em uma embalagem secundária. Para evitar a falta de peças nas embalagens, deve ser verificada a presença dos objetos.

Solução:

O sensor de medição ODS 9 fornece valores de distância de objetos em pistas sobrepostas na máquina. Objetos que pertencem juntos podem ser detectados através de uma avaliação de uma área diferencial.

03 Verificação do conteúdo

Exigência:

É necessário verificar se a caixa foi preenchida como previsto. No caso de embalagens opacas, esta é uma tarefa muito desafiadora, para a qual os sensores capacitivos são especialmente adequados.

Solução:

No transporte em uma pista, os sensores capacitivos LCS verificam através da caixa se um conteúdo está disponível. O modelo cilíndrico dos sensores permite uma integração ocupando pouco espaço.

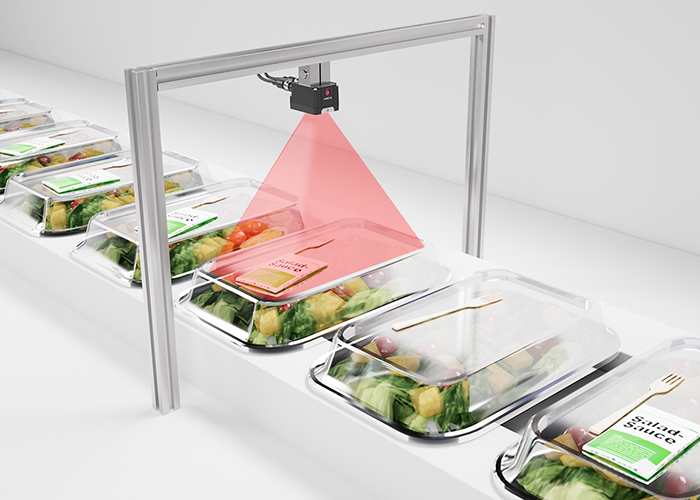

Exigência:

Na alimentação de uma máquina de selagem, devem ser verificadas a integridade e a presença de vários produtos. Embalagens incompletas devem ser removidas.

Solução:

O sensor Simple Vision IVS 108 detecta produtos em falta através de imagens de referência e/ou de uma comparação de padrões. Com ferramentas de software integradas, o sensor pode ser adaptado de maneira fácil e rápida a diferentes tarefas de inspeção.

Exigência:

Antes de fechar uma caixa de envio, o conteúdo deve ser documentado para fins de rastreabilidade. Para isso, é necessário registrar e salvar uma foto do conteúdo.

Solução:

Com a webcam industrial LCAM 308, uma única foto colorida é tirada através de uma ativação externa. Dessa maneira é possível documentar o conteúdo da caixa e transmitir para um controle superior através da interface Ethernet. Os ajustes podem ser realizados através do navegador de web integrado.

Exigência:

As caixas de papelão desarmadas preparadas precisam ser empilhadas, separadas e em seguida alimentadas ao processo de colagem e dobragem das abas, tudo de forma automatizada. Para poder realizar as etapas de processo a jusante da melhor maneira possível, a pilha de papelão deve ser posicionada em um ponto específico da esteira transportadora.

Solução:

O sensor de medição compacto ODT 3C verifica a presença da pilha de papelão com a função de chaveamento do sensor. A posição exata da pilha pode ser emitida com a função de medição do sensor, através da interface IO-Link.

Exigência:

Em uma máquina de cartonagem, o nível de enchimento do magazine de caixas de papelão dobráveis deve ser detectado. A detecção deve ser realizada da maneira mais independente possível de cores e superfícies.

Solução:

Os sensores fotoelétricos difusos com supressão de fundo, de ajuste preciso, HT 3C ou HT 25C, com ponto de luz visível, são adequados para o controle de posição e presença. Existem variantes com diferentes geometrias do ponto de luz. Com o HT 3C.3, é possível fazer uma conversão de formato com alterações de distância através da interface IO-Link.

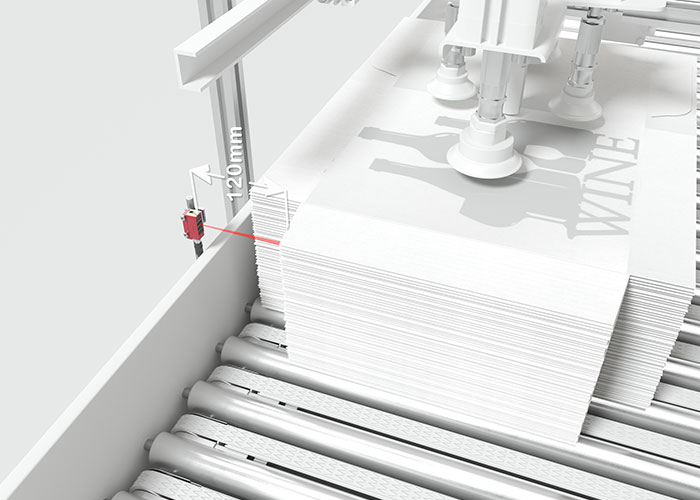

Exigência:

Embalagens primárias são empilhadas no magazine de uma máquina de embalagem. A altura da pilha deve ser monitorada para a atribuição da quantidade correta. Para isso são necessários sensores com uma alta resolução e precisão, além de um ponto de luz preciso e fácil de posicionar.

Solução:

Os sensores de medição ODS 9, com alcances escalonados e classe de laser 1, podem ser utilizados de maneira fácil e flexível para a medição de alturas de pilha. O valor de distância é emitido como sinal analógico de corrente ou tensão. A interface IO-Link garante uma integração rápida, além de possibilidades adicionais de parametrização.

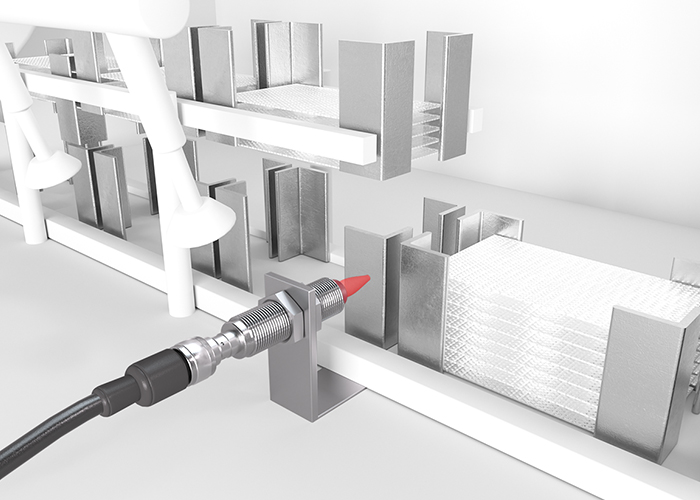

Exigência:

A atribuição e a alimentação de embalagens primárias muitas vezes são realizadas em magazines. Para evitar colisões e controlar o avanço, deve ser detectada a posição desses magazines ou dos dedos alocadores.

Solução:

Sensores indutivos detectam as estruturas metálicas dos magazines de maneira confiável e com precisão posicional. Com tamanho pequeno e distâncias de chaveamento definidas, os sensores dos tipos IS 288 ou IS 208 são especialmente adequados para esta aplicação.

Exigência:

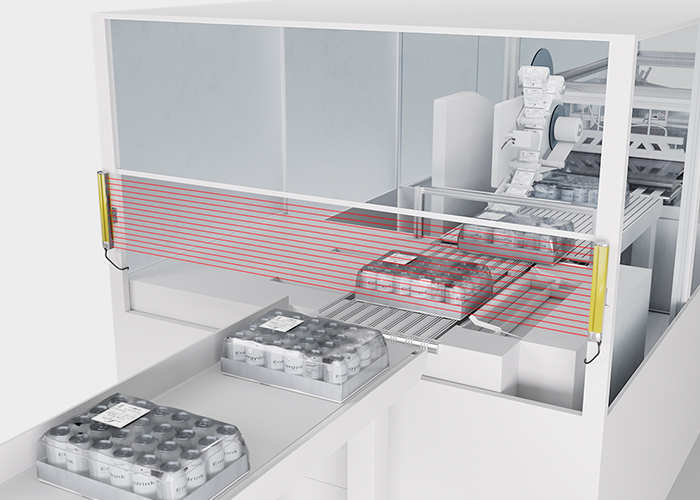

Em máquinas de embalagem, é necessário que haja aberturas na entrada e na saída da máquina. Para impedir o acesso a movimentos perigosos dentro da máquina, as aberturas devem ser protegidas mecanicamente ou com sensores de segurança óticos.

Solução:

Com a grande seleção de comprimentos de área de proteção e resoluções, as cortinas de luz de segurança ELC 100 e MLC 500 oferecem a solução ideal para a proteção de pontos de perigo. No caso da ELC 100, o foco está no design da máquina com relação custo-benefício otimizada. A série abrangente MLC 500 é adequada também para casos de aplicação especiais.

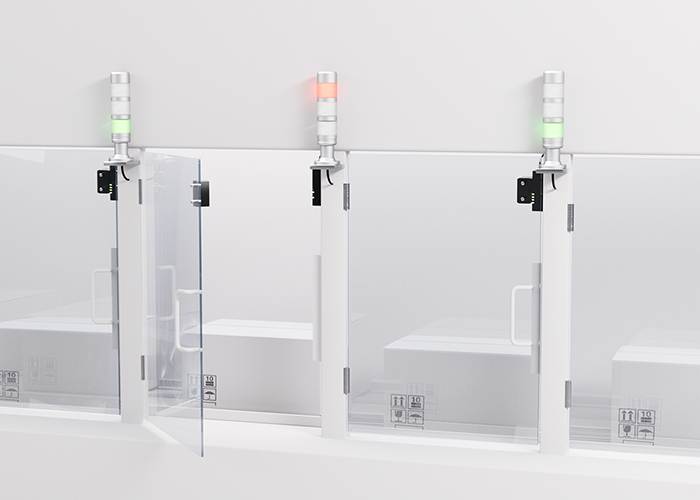

Exigência:

Para acessar áreas individuais da máquina, as máquinas estão equipadas com portas e tampas, por ex., para a troca de magazines ou a limpeza de áreas. Essas portas e tampas devem permanecer fechadas durante a operação e monitoradas quanto à tecnologia de segurança.

Solução:

Os sensores de proximidade de segurança RD 800 monitoram portas e tampas e, com atuadores com codificação RFID, oferecem proteção máxima contra manipulação. Com grau de proteção IP 69K e temperatura de operação até 70 °C, os dispositivos oferecem um uso versátil. Saídas OSSD e Performance Level PL e garantem uma integração fácil.

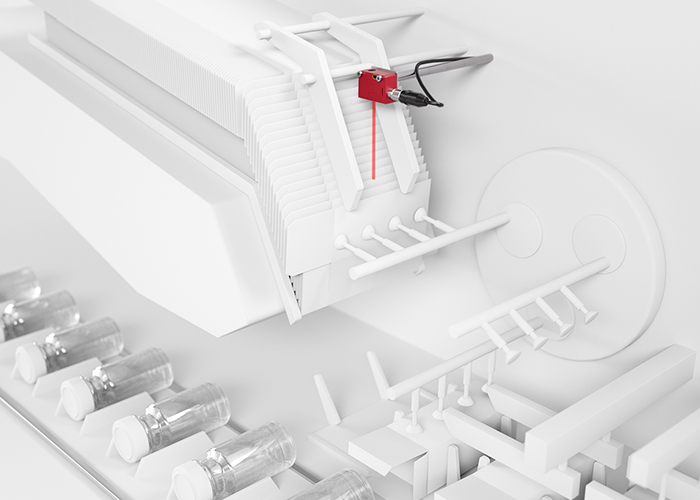

Exigência:

Os objetos devem ser detectados dentro de um filme de embalagem, a fim de impedir uma colisão com a barra de solda. Os objetos a serem embalados podem ter qualquer formato.

Solução:

As cortinas de luz de medição CML 730PS foram desenvolvidas para a detecção de objetos em filme. Com a ajuda dos ajustes de potência, diferentes filmes de embalagem podem ser irradiados em uma ou várias camadas e os produtos dentro podem ser detectados.

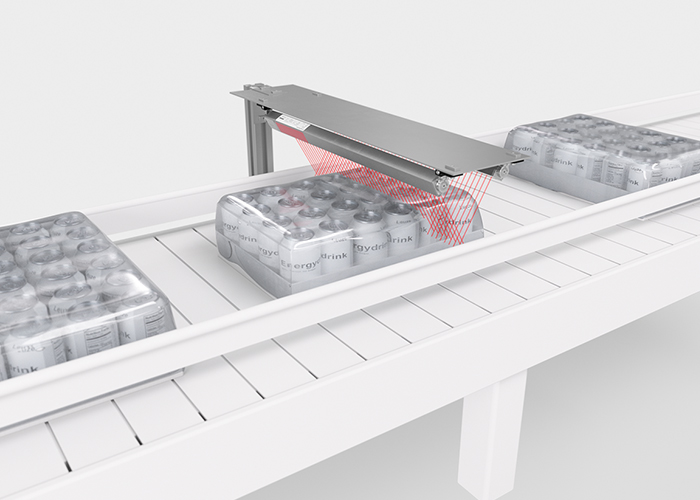

Exigência:

Quando garrafas e latas são envoltas em filme stretch para formar lotes, elas também precisam ser detectadas em percursos de transporte de várias pistas. Diferentes tipos de lotes com filme transparente ou diferentes impressões nos filmes devem ser detectados de maneira confiável.

Solução:

O sensor de lotes DRT25C.R utiliza a superfície da correia transportadora como referência. Dessa maneira, ele detecta, de maneira confiável, o espectro completo de tipos de lotes. Por isso, não são necessárias adaptações no sensor, no caso de mudança do produto.

Exigência:

Após o enchimento, as caixas de envio são fechadas automaticamente com uma fita autocolante. Um sensor deve detectar a presença da fita adesiva.

Solução:

O sensor fotoelétrico difuso compacto RK 3C detecta, de maneira confiável, a fita autocolante brilhante na caixa de envio.

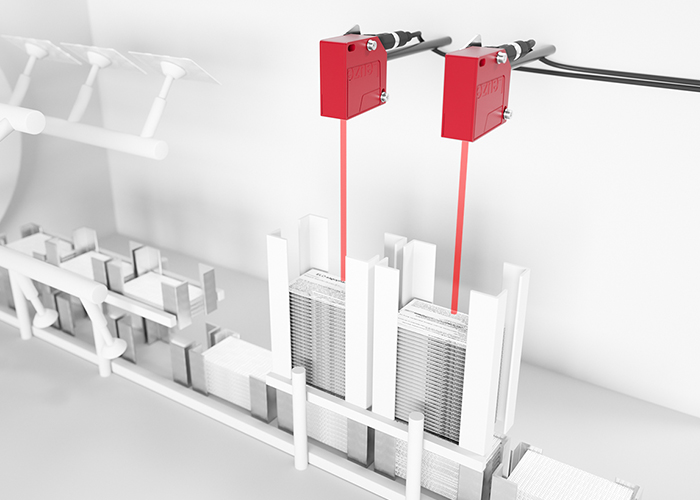

Exigência:

Quando diferentes larguras de lotes são transportadas em uma tecnologia de transporte, antes da paletização é necessário verificar o alinhamento dos lotes. Os sensores utilizados para isso devem ser capazes de detectar, de maneira confiável, a gama completa de lotes e todas as variantes existentes.

Solução:

A cortina de luz de medição CML 730i, com disposição em V, permite avaliar a largura e a integridade dos lotes a partir de cima. Para isso, os feixes de luz emitidos são refletidos do objeto para o receptor. Podem ser selecionados diferentes afastamentos dos feixes e comprimentos de medição.

Exigência:

Após o enchimento, as caixas de envio são fechadas automaticamente. Um dispositivo de teste deve ser usado para detectar se as abas estão fechadas e coladas.

Solução:

Com base num contorno de referência, o sensor de seções de luz LRS 36 consegue detectar caixas que não foram fechadas corretamente. Diferentes contornos de referência podem ser salvos no sensor e selecionados através de uma interface digital. Graças à elevada precisão de medição, até mesmo pequenas divergências podem ser detectadas.

Exigência:

Depois de encher e fechar a caixa de envio, é colocada uma etiqueta. É necessário verificar se o código impresso está correto e legível.

Solução:

O leitor de códigos DCR 200i pode decodificar tanto códigos de barras quanto códigos 2D, independentemente do alinhamento e, portanto, representa uma solução muito flexível. O conteúdo do código é emitido através da interface Ethernet integrada.

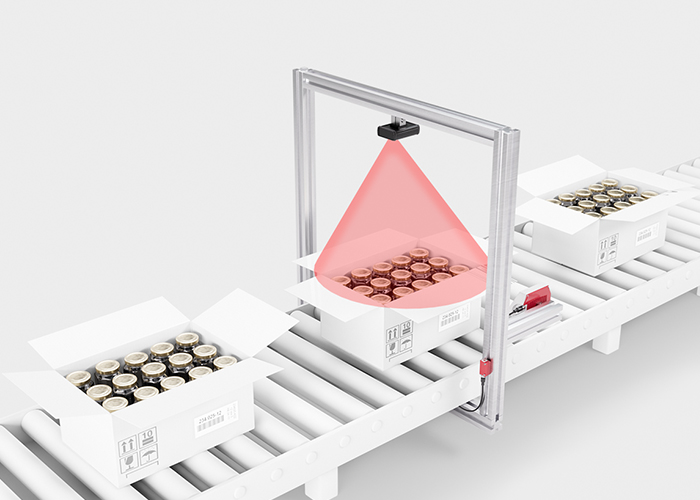

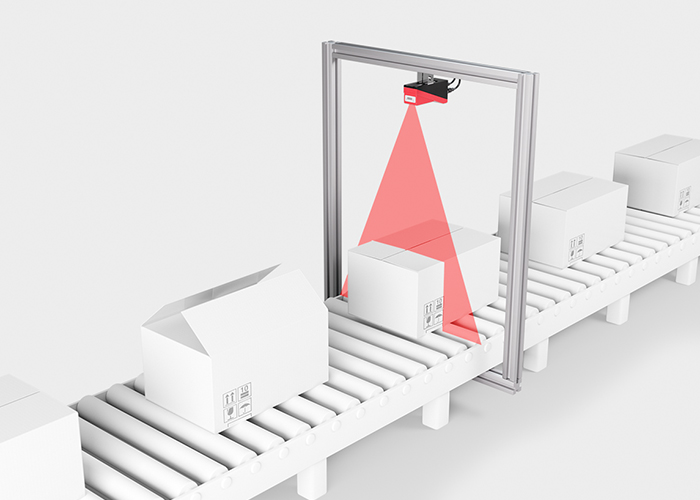

Exigência:

Para uma atribuição correta das caixas de envio, o volume deve ser determinado. Para isso, durante a passagem da caixa de envio, todas as três dimensões da caixa devem ser medidas.

Solução:

O sistema de medição de contornos CMS 700i determina a altura, a largura, o comprimento, o ângulo da posição e a posição em relação à aresta da correia transportadora dos objetos enquanto estes vão passando. O sistema completo abrange todos os componentes para a instalação e a operação. A comunicação é baseada em Ethernet através de PROFINET e TCP/IP.