Visão geral de serviços

Avaliação de riscos

Sua exigência

- Uma avaliação de riscos deve ser elaborada como parte do processo de avaliação de conformidade de uma máquina. Os requisitos legais e os requisitos normativos específicos da máquina devem ser levados em consideração.

- A avaliação de riscos deve ser adaptada em caso de conversão ou extensão de uma máquina existente

- A avaliação e a análise dos perigos e riscos devem ser realizadas por uma pessoa independente

Nossa solução

- Análise dos riscos existentes

- Avaliação dos riscos existentes e cálculo dos indicadores de risco com HaRMONY (Hazard Rating for Machinery and prOcess iNdustrY), o procedimento de avaliação de riscos da Leuze

- Descrição das medidas de atenuação de riscos

- Comprovação da eficácia através de uma nova avaliação dos riscos após a aplicação das medidas de atenuação de riscos

Vantagens

- Beneficie-se de nossos muitos anos de experiência na elaboração de avaliações de riscos

- Soluções baseadas nas necessidades: desde um apoio dirigido até a execução completa

- Descrição detalhada dos fatores de risco e determinação dos indicadores de risco

- Utilizamos HaRMONY (Hazard Rating for Machinery and prOcess iNdustrY), o procedimento de avaliação de riscos da Leuze: assim, você obtém indicadores de risco especialmente precisos

- A avaliação de perigos e riscos realizada por pessoas independentes

Avaliação de conformidade de acordo com a diretiva de máquinas

Sua exigência

- Antes de uma máquina ser colocada em circulação no mercado europeu, é necessário realizar uma avaliação de conformidade. A diretiva de máquinas 2006/42/CE define o procedimento para isso.

- O fabricante confirma o cumprimento dos requisitos da diretiva através da declaração de conformidade da UE e da marcação CE

Nossa solução

- Apoio baseado nas necessidades durante todo o processo para cumprimento dos requisitos legais

- Verificação do estado do projeto até o momento quanto ao conteúdo e à integridade, por exemplo, para avaliação de riscos, design e documentação

- Sugestão para o conteúdo da declaração de conformidade da UE

Vantagens

- Confirmação independente de que os requisitos da diretiva de máquinas são cumpridos

- Recomendações de correção em caso de possíveis divergências

Conceito e design de segurança

Sua exigência

- Elaboração de um conceito de segurança com base na avaliação de riscos

- Para isso, as funções de segurança necessárias devem ser projetadas de maneira a atingir um equilíbrio ideal entre a segurança, a ergonomia e a economia, levando em consideração as normas e os regulamentos relevantes.

- Outro ponto importante é a documentação correta das funções de segurança. No plano de validação, são definidos os testes de funcionamento e falhas, que comprovam a eficácia das funções de segurança durante o comissionamento.

Nossa solução

- Criação de sugestões de conceito orientadas para a prática

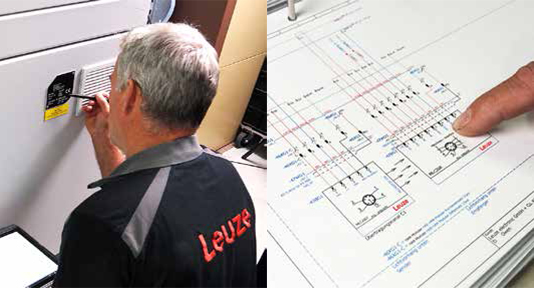

- Seleção dos componentes adequados e criação do esquema de conexão

- Programação da parte do comando orientada à segurança

- Documentação clara e compreensível das funções de segurança

- Elaboração do plano de validação com base no conceito de segurança

Vantagens

- Implementação das medidas relativas ao controle nas funções de segurança de acordo com os requisitos normativos

- Com nosso amplo conhecimento na área e muitos anos de experiência em tecnologia de segurança, você pode criar conceitos de segurança ideais

- Verificação da integridade do conceito de segurança

- Revisão e verificação do conceito de segurança por auditores externos independentes (princípio de controle duplo)

Verificação e validação de funções de segurança

Sua exigência

- A implementação sem erros das funções de segurança com base no conceito de segurança deve ser verificada

- O desempenho das funções de segurança deve ser verificado por meio de testes de funcionamento e simulações de falhas.

Nossa solução

- Apoio baseado nas necessidades durante todo o processo

- Verificação do estado atual do projeto quanto ao conteúdo e à integridade

- Planejamento e execução de etapas individuais do processo, por exemplo, definição dos testes de funcionamento e elaboração da documentação correspondente

Vantagens

- Garantia de um procedimento correto durante a implementação de funções de segurança

- Execução eficiente das tarefas necessárias, graças ao apoio e às recomendações de especialistas experientes

Suporte no comissionamento

Sua exigência

- Comissionamento rápido e seguro

- Otimização do desempenho dos dispositivos na aplicação, por exemplo, por meio do alinhamento com base no procedimento descrito no manual de instruções

- Se o dispositivo for substituído,

- a configuração deverá ser transferida para o novo dispositivo

- o período de imobilização deverá ser minimizado

Nossa solução

- Alinhamento ideal de sensores óticos

- Apoio na configuração e parametrização dos nossos dispositivos, por exemplo, na seleção do modo de operação e na parametrização de áreas de proteção em scanners a laser de segurança

- Ajuste da configuração em caso de mudança para gerações mais novas de dispositivos

- Ajuda na busca de falhas

Vantagens

- Comissionamento rápido e seguro pelos nossos técnicos de manutenção

- Custos calculáveis

- Período de imobilização mínimo no caso de uma substituição de dispositivos

Inspeção de dispositivos de proteção

Sua exigência

- A segurança no trabalho é de responsabilidade do empregador. A inspeção regular dos dispositivos de proteção garante que os padrões de segurança e qualidade sejam mantidos.

- Como parte do plano de manutenção preventiva, as inspeções minimizam os períodos de imobilização indesejados da máquina.

- Na Alemanha, o Regulamento de Segurança no Trabalho exige que as máquinas sejam verificadas antes do comissionamento inicial e, posteriormente, em intervalos regulares. Além disso, uma verificação também é necessária após períodos prolongados de imobilização e depois de realizar alterações na máquina.

- A verificação e a inspeção de dispositivos de proteção devem ser realizadas exclusivamente por pessoas capacitadas.

Nossa solução

- Inspeção de dispositivos de proteção sem contato (ESPE), chaves de segurança e dispositivos de parada de emergência

- Verificação do estado, da montagem adequada e do funcionamento correto do dispositivo de proteção, bem como verificação da integração segura no comando da máquina

- Verificação da distância de segurança exigida pelas normas em relação ao ponto de perigo através da cronometragem do tempo de parada

- Relatório de verificação detalhado, colocação da placa de inspeção

Vantagens

- Minimização dos riscos de acidente e dos períodos de imobilização da máquina

- Segurança jurídica para o operador, através da comprovação dos padrões de segurança e qualidade

- Propostas de solução orientadas para a prática, para a eliminação rápida de falhas de segurança

- Avaliação externa independente realizada por uma pessoa qualificada de acordo com a TRBS 1203

- Documentação clara com nosso próprio banco de dados de testes, com base em mais de 20 anos de experiência

- Inspeção de dispositivos de proteção de todos os fabricantes

O processo nas suas instalações

A inspeção começa com o registro dos dados da máquina e dos dispositivos de proteção. Em seguida, verificamos a integração relacionada à segurança dos dispositivos de proteção e de suas saídas de chaveamento. Esses trabalhos são realizados durante a operação e sem limitar a produtividade da máquina.

O próximo passo é verificar o funcionamento dos dispositivos de proteção. No caso de dispositivos de segurança óticos, isso abrange, por exemplo:

- Verificação da capacidade de detecção e possível reflexão. A verificação é realizada com uma barra de teste adaptada à resolução do dispositivo.

- Verificação de funções especiais, como resolução reduzida, controle cíclico, muting e blanking

- Verificação do funcionamento do intertravamento de inicialização/rearme

- Verificação visual do estado do dispositivo

Verificamos a montagem correta do dispositivo de proteção e avaliamos a distância de segurança:

- O dispositivo de proteção pode ser contornado, por exemplo, passando as mãos por cima, por baixo ou ao redor, ou escalando-o?

- É possível passar por baixo do dispositivo de proteção?

- Cronometragem do tempo de parada para determinar a distância de segurança (se necessário e possível, consulte a próxima página).

Registramos todos os resultados no banco de dados de inspeção e, a partir daí, elaboramos um relatório de verificação claro. Ao terminar a inspeção, colocamos na máquina a placa de inspeção que também inclui o número de inspeção do relatório de verificação para facilitar o rastreamento.

Cronometragem do tempo de parada

Sua exigência

- Para calcular a distância de segurança, é preciso determinar o tempo de parada da máquina por meio de medições. Assim, o dispositivo de proteção pode ser corretamente posicionado, pois somente uma distância de segurança suficiente entre o dispositivo de proteção e o ponto de perigo garante que não haja pessoas em perigo.

- O desgaste, por exemplo, nos freios do motor, pode prolongar tanto o tempo de parada da máquina que não será mais possível garantir uma proteção confiável do operador com o dispositivo de proteção. Ao ser medido o tempo de parada da máquina, é possível identificar mudanças e podem ser tomadas as medidas necessárias. Por isso, a cronometragem do tempo de parada também faz parte da nossa inspeção de segurança regular.

Nossa solução

- Teste físico da inércia de parada para todos os dispositivos de proteção instalados com dispositivos de medição calibrados

- Avaliação da distância de segurança com base nos resultados da medição e nos requisitos de acordo com a norma ISO 13855

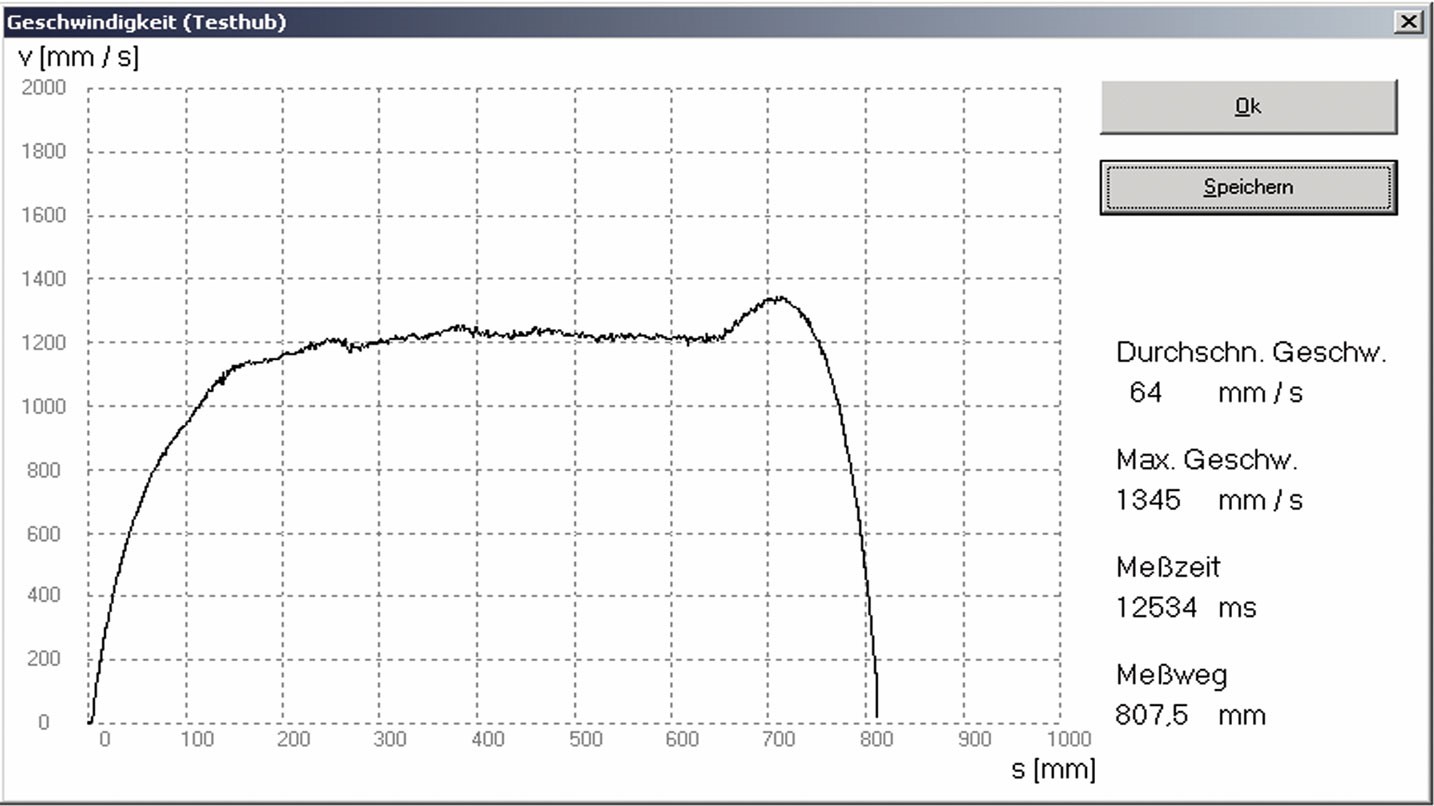

- Resultados de testes reproduzíveis e documentados, com análise gráfica opcional do movimento de frenagem

Sua vantagem

- A cronometragem do tempo de parada realizada por técnicos especializados oferece uma base confiável para o cálculo da distância de segurança e o posicionamento correto do dispositivo de proteção

- Inspeções regulares permitem detectar precocemente o começo do desgaste, garantindo assim a segurança duradoura das máquinas

O processo nas suas instalações

Determinação do tempo de parada com dispositivo de medição especial

O tempo de parada é determinado usando um dispositivo de medição especial. Ele mede o tempo desde a interrupção de um dispositivo de proteção até a parada do movimento perigoso:

- No dispositivo de proteção – por exemplo, uma cortina de luz de segurança –, é montado um atuador (Auto-Hand) que aciona o dispositivo de proteção

- Um sensor de comprimento de cabo detecta o movimento da máquina. Dessa maneira, é determinado o tempo até a parada do movimento perigoso.

- Se possível, a medição é realizada na velocidade máxima do movimento.

Avaliação dos resultados

De acordo com as exigências da norma ISO 13855, realizamos dez medições consecutivas. O maior valor dessa série de medições é então documentado como o resultado do tempo de parada e usado para avaliar a distância de segurança.

Uma análise gráfica do movimento de frenagem também está disponível, se necessário.

Verificação de status “Tecnologia de segurança em máquinas e instalações”

Sua exigência

- Enquanto operador, você é responsável pela segurança de suas máquinas. Com o tempo, alterações, expansões ou o desgaste afetam o estado das máquinas e dos dispositivos de proteção usados.

- É preciso ter uma visão geral “confiável” do estado do maquinário, a fim de identificar possíveis necessidades de ação em relação à segurança das máquinas.

Nossa solução

- Nossos especialistas assumem a identificação, descrição e avaliação corretas dos riscos existentes para perigos mecânicos em suas máquinas e instalações

- A avaliação da situação real é realizada com uma visita ao local

- Resumimos os resultados em um relatório detalhado, incluindo um indicador de risco para cada perigo

Vantagens

- A verificação de status identifica os perigos para os funcionários, assim como divergências em relação às diretrizes legais

- Os resultados fornecem recomendações para uma reação rápida em caso de riscos graves

- Determinamos um indicador de risco para cada perigo. Isso facilita a priorização das medidas corretivas necessárias.

Avaliação de riscos

Sua exigência

- Com base no Regulamento de Segurança no Trabalho, enquanto operador, você é obrigado a realizar regularmente uma avaliação de riscos de acordo com a tecnologia mais atual

- No caso de conversões, extensões ou desgaste durante a vida útil de uma máquina, é necessário detectar divergências entre o objetivo em relação à segurança e o estado real.

Nossa solução

- Análise dos riscos mecânicos existentes

- Avaliação dos riscos existentes e cálculo de um indicador de risco

- Relatório com descrição das ações necessárias

Vantagens

- Implementação em conformidade com a lei dos requisitos do Regulamento de Segurança no Trabalho

- Garantia de um ambiente de trabalho seguro

- Pesquisas de diretrizes e normas específicas para a máquina

- Avaliação externa independente com amplo conhecimento dos riscos de máquinas comparáveis