Integrated connectivity

Gdy czujnik i interfejs doskonale ze sobą współpracują, usprawnia to uruchomienie, monitorowanie maszyny i optymalizację procesów. Umożliwia to koncepcja integrated connectivity firmy Leuze.

Wszystkie funkcje w czujniku

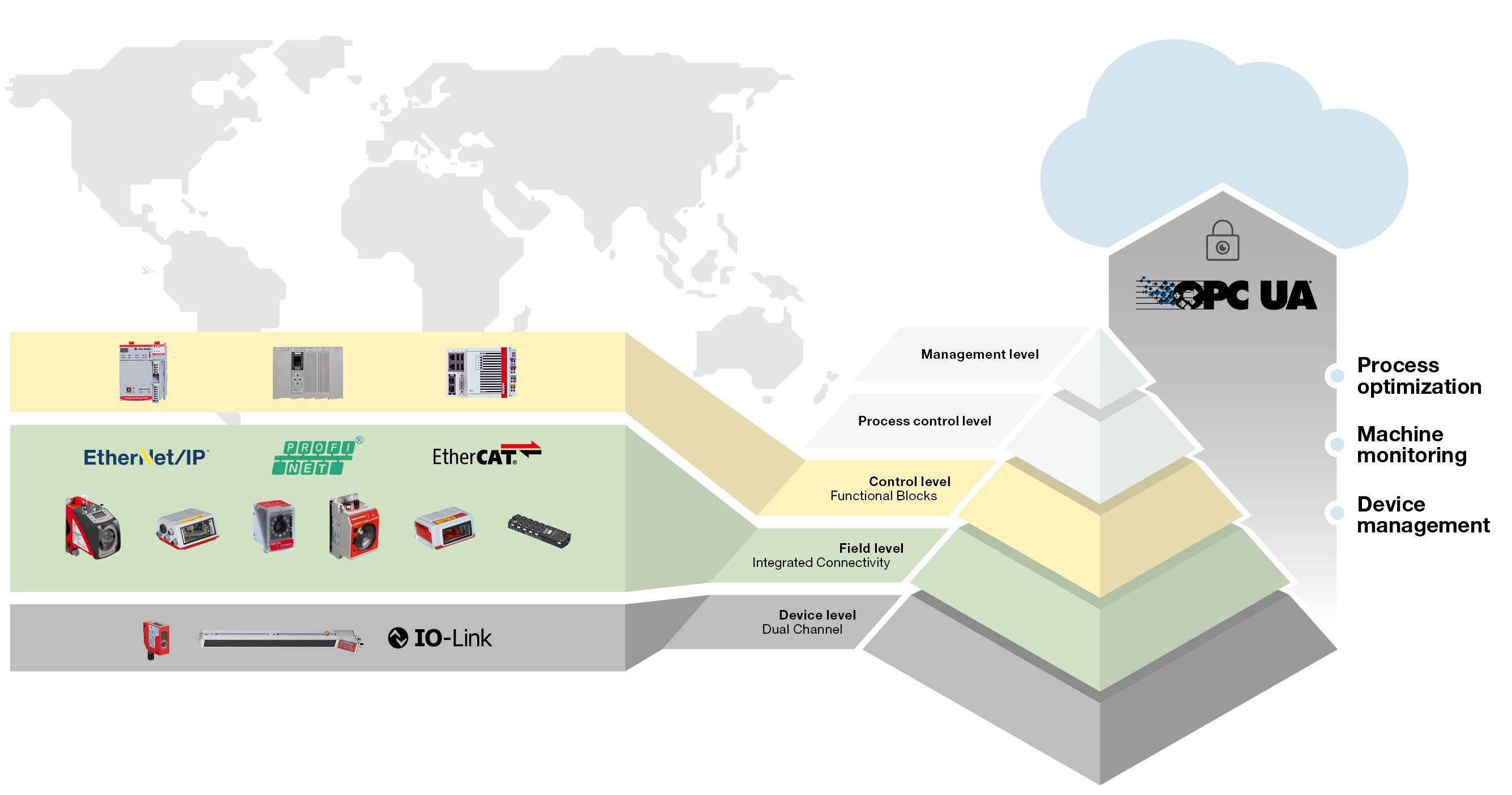

Integrated connectivity, czyli zintegrowana łączność, oznacza, że wszystkie wymagane interfejsy Ethernetu przemysłowego znajdują się w czujniku i umożliwiają dostęp do funkcji urządzenia centralnego. Brzmi to prosto, jednak nie jest standardem na rynku. Zamiast tego producenci często oferują urządzenia bez przemysłowego interfejsu Ethernet, żeby zmniejszyć koszty rozwoju i produkcji. W takich przypadkach interfejsy są udostępniane przez bramkę. Powód, dla którego nie jest to optymalne rozwiązanie i dlaczego zintegrowana łączność firmy Leuze zapewnia operatorom systemów wiele korzyści, pokazano w poniższych przykładach. Zalety tego rozwiązania są widoczne przy uruchomieniu (Device Management), monitorowaniu maszyn (Condition Monitoring) oraz optymalizacji procesów.

Zalety integrated connectivity w zarządzaniu urządzeniami, monitorowaniu stanów i optymalizacji procesów

Znacznie bardziej kompaktowy schemat instalacji

Leuze oferuje urządzenia ze zintegrowanymi interfejsami dla PROFINET, Ethernet/IP i EtherCAT. Dlaczego jest to opłacalne już przy uruchomieniu, widać na przykładzie schematów instalacji z integrated connectivity i bez. Najpierw spójrzmy na instalację z czytnikami kodów kreskowych bez zintegrowanych interfejsów: Każdy skaner trzeba podłączyć do oddzielnej bramki, co oznacza konieczność zapewnienia bramki z własnym zasilaniem elektrycznym dla każdego czytnika kodów. Koszty instalacji i długość kabli zwiększają się przez to dwukrotnie. Ponadto parametryzacja jest znacznie bardziej pracochłonna. Należy też pamiętać, że wymagane bramki znacznie zwiększają łączną liczbę urządzeń w instalacji, z których każde może ulec awarii i wymagać skontrolowania. Dla porównania, ta sama instalacja z integrated connectivity: Każdy czytnik kodów kreskowych posiada zintegrowany interfejs przemysłowego Ethernetu. Dzięki temu dodatkowe bramki nie są wymagane. Schemat instalacji jest znacznie bardziej przejrzysty i wymagana jest mniejsza ilość kabli. Również identyfikacja zakłóceń jest szybsza dzięki redukcji liczby urządzeń do sprawdzenia.

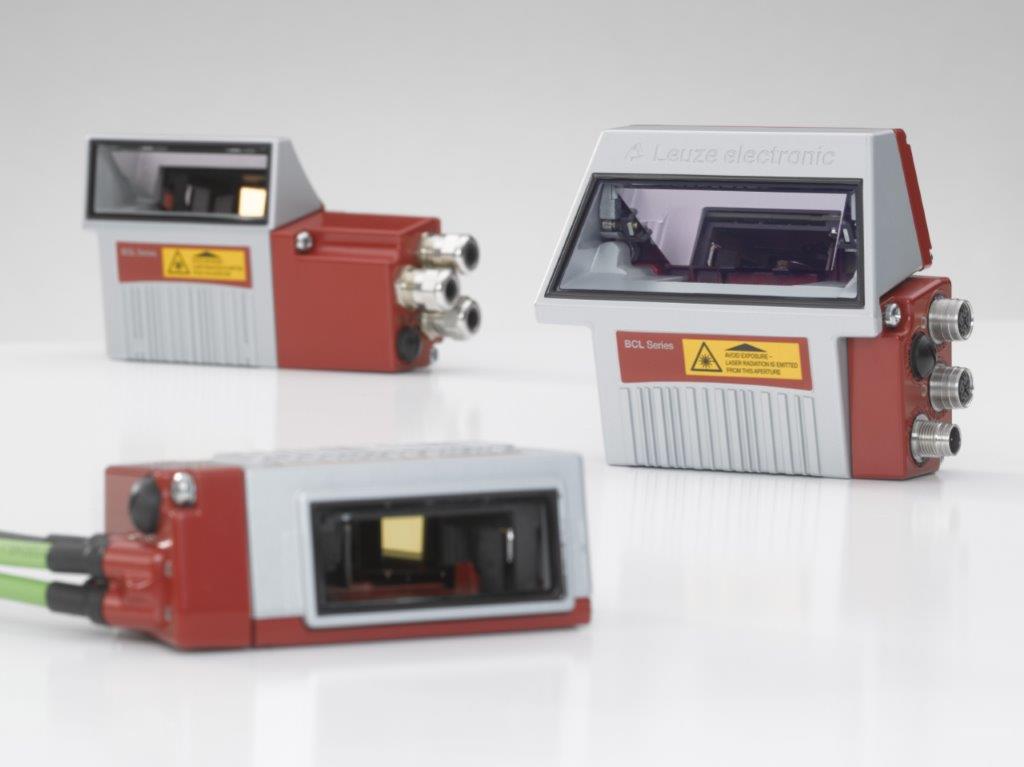

Czytniki kodów kreskowych z serii BCL marki Leuze są wyposażone w łączność „integrated connectivity”.

Zintegrowany switch

Czujniki Leuze z integrated connectivity wyróżniają się również wyjątkowo szybkim uruchomieniem: Standardowo są wyposażone w switch, czyli jeden port wejściowy i jeden port wyjściowy Ethernet. Dzięki temu operatorzy instalacji nie muszą zapewniać zewnętrznego switcha. Ponadto znacznie prostsze jest łączenie przewodami wielu urządzeń, przykładowo w topologię pierścieniową lub liniową. W przypadku okablowania liniowego operator instalacji łączy jeden czujnik z kolejnym za pomocą zintegrowanych switchy. Tylko ostatni czujnik w rzędzie jest łączony ze sterownikiem. Zaletą jest prostszy schemat instalacji i mniejsza liczba kabli. Urządzenia bez zintegrowanego switcha wymagałyby w tym celu zewnętrznego switcha Ethernet. Ponadto ich użytkownicy muszą połączyć każdy czujnik ze switchem w topologii gwiaździstej, a następnie podłączyć switch do sterownika.

Budowa topologii liniowej z wykorzystaniem zintegrowanych switchy zmniejsza nakłady pracy na okablowanie, oszczędza czas i koszty.

Znane środowisko sterowania

Integrated connectivity oznacza również możliwość pracy w znanym środowisku sterowania. Jest to zasługą integracji całej parametryzacji urządzenia przykładowo w pliku GSDML („Generic Station Description Markup Language”) PROFINET. Wiele innych dostępnych na rynku urządzeń wykorzystujących Ethernet trzeba parametryzować za pomocą serwera sieci Web. Jest to złożone zadanie, ponieważ każdy producent oferuje własną wersję serwera sieci Web z indywidualnym interfejsem użytkownika. Użytkownik musi za każdym razem nauczyć się nowego interfejsu i znaleźć w nim wymagane funkcje. Ponadto urządzenia bez Ethernetu, podłączane przez bramkę, często wymagają do parametryzacji specyficznego oprogramowania od producenta. Może to stwarzać problemy w kwestii kompatybilności z używanym sprzętem. Przykładowo, po kilku latach może się okazać, że producent już nie aktualizuje swojego oprogramowania. Również w tej kwestii rozwiązaniem może być integrated connectivity:

- Pozwala użytkownikom pracować w znanym środowisku programowym

- Nie jest wymagana instalacja oprogramowania producenta ani nie jest potrzebne dodatkowe szkolenie

- Nie jest wymagany dostęp do serwera sieci Web

Urządzenia Leuze z integrated connectivity odznaczają się bardzo prostą parametryzacją. Wystarczy wczytać do sterownika plik GSDML pobrany ze strony Leuze i jednorazowo skopiować go do własnego oprogramowania inżynieryjnego. Moduły stają się dostępne w katalogu sprzętu. Funkcje urządzenia są przejrzyście opisane. Sprawia to, że parametryzacja czujnika oraz korzystanie z niego jest proste i w większości przypadków nie trzeba sięgać po instrukcję.

Łatwe zarządzanie interfejsami we wszystkich systemach sterowania dzięki „integrated connectivity”.

Czujnik, który współpracuje

Rzut oka na profil urządzenia czujników z integrated connectivity pokazuje dalsze ułatwienia programowania. Przykład: Czujniki pozycji Leuze AMS i BPS przesyłają nie tylko wartości pozycji, ale również obliczoną prędkość. Użytkownicy, którzy wymagają tej wartości w swoim systemie, oszczędzają czas, ponieważ nie muszą przeprowadzać własnych obliczeń. Ponadto: Aby odfiltrować wyświetlanie tylko określonych kodów kreskowych bez integrated connectivity, należy dokonać tego na sterowniku. Czytniki kodów kreskowych Leuze BCL znacząco przyspieszają ten proces, ponieważ umożliwiają wstępne filtrowanie według określonych kryteriów. Do sterownika przesyłane są tylko kody odpowiadające określonemu wzorcowi. Możliwość duplikacji urządzeń Profinet w narzędziu inżynieryjnym pozwala zaoszczędzić dodatkowy czas. Użytkownik musi tylko raz określić parametry, następnie może dowolnie kopiować ustawienia. Integrated connectivity upraszcza również wymianę podzespołów: Jeśli konieczne jest zastąpienie uszkodzonego czujnika, system automatycznie przenosi wszystkie zapisane w sterowaniu parametry na nowe urządzenie. Czujnik jest natychmiast gotowy do pracy.

System pozycjonowania za pomocą kodów kreskowych BPS 300i (z lewej na ilustracji) jest wyposażony w integrated connectivity.

Czujniki IPS 200i/400i do pozycjonowania precyzyjnego w intralogistyce są wyposażone w integrated connectivity.

Skupienie na jakości

Integrated connectivity wspiera nie tylko uruchamianie, ale również monitorowanie maszyn (Condition Monitoring). Aby zapewnić wydajność eksploatacji, operatorzy instalacji potrzebują odpowiedzi na pytania takie jak: czy instalacja działa bez błędów? Na kiedy muszę zaplanować konserwację? Odpowiedzi te można uzyskać dzięki zintegrowanemu interfejsowi. Przesyła on za pośrednictwem przemysłowej komunikacji Ethernet nie tylko poszczególne wartości procesowe, ale również dane diagnostyczne dostępne w układzie sterowania. Dzięki temu można z czytnika kodów kreskowych uzyskać wszystkie dane wymagane do zarządzania urządzeniem. Zaliczają się do nich numer seryjny lub wersja oprogramowania/sprzętu czujnika. Dostępne są również określone parametry diagnostyczne, np. liczba udanych i nieudanych odczytów. System dostarcza parametrów jakościowych dla systemów z czytnikami kodów kreskowych, ale również dla każdego pojedynczego odczytanego kodu. Daje to pojęcie o jakości odczytów. Wartość ta wynosi z reguły między 90 a 95% i można ją obserwować, aby stwierdzić ewentualne odchylenia w trakcie pracy, na przykład wskutek zabrudzenia lub uszkodzeń mechanicznych. Również zdalne monitorowanie można realizować poprzez OPC UA jako dodatkowy kanał komunikacji. Jest ono możliwe z poziomu sterowania, ale można je wyzwalać także – znacznie wygodniej – za pomocą czujników Leuze. OPC UA umożliwia bowiem bezpośredni dostęp do nich. W ten sposób operatorzy mogą monitorować urządzenia podczas pracy. Dzięki temu wiadomo, jak sprawnie pracuje instalacja. Na życzenie dane te można również przesyłać do chmury – w tej kwestii nie ma żadnych ograniczeń.

Integrated connectivity zapewnia korzyści podczas uruchamiania, pomaga optymalizować procesy i umożliwia jak najlepszą eksploatację instalacji.

Prosta optymalizacja procesów

Jak można optymalizować procesy na podstawie zebranych danych? Pokazują to dwa praktyczne przykłady dotyczące czytników kodów kreskowych. Pierwszy przykład: Szybka czujnika może ulec zanieczyszczeniu. W niektórych instalacjach dochodzi do tego po latach eksploatacji, w innych – znacznie szybciej. Aby na czas wykryć, który czujnik jest zabrudzony, można zastosować analizę danych przez OPC UA. W oparciu o te dane oprogramowanie rejestruje jakość odczytu dla każdego procesu dekodowania. Następnie zaleca konserwację czytników kodów kreskowych o słabych wynikach. Drugi przykład: Również sama etykieta może być źródłem problemów – gdy kod na niej jest uszkodzony lub wydrukowany tylko częściowo. W takim wypadku obserwacja pojedynczych czujników nie wystarcza, aby wykryć błąd. Zamiast tego wadliwa etykieta musi przejść przez różne stacje pomiarowe, by została zidentyfikowana. W ten sposób można rozpoznać podobne wyniki analizy i na podstawie numeru identyfikacyjnego stwierdzić, która etykieta jest nieprawidłowa.

Integrated connectivity dla optymalnej pracy instalacji

Podsumowanie: Wydajność na trzech poziomach

Integrated connectivity oferuje zalety na wielu poziomach. Przyczynia się do prostszego uruchomienia i dostarcza dodatkowych informacji służących do monitorowania maszyny. Dane te pozwalają przede wszystkim optymalizować procesy i dzięki temu jak najlepiej eksploatować instalacje. Wszystkie czujniki Leuze do sterowanej za pomocą magistrali fieldbus automatyzacji, na przykład w intralogistyce, są wyposażone w integrated connectivity. Pozwala to operatorom instalacji oszczędzać czas i pieniądze.