Rozwiązania czujnikowe do pakowania mięsa, wędlin i sera

Podczas obróbki i pakowania wędlin, sera lub mięsa nie tylko instalacje, lecz także zamontowane w nich czujniki muszą sprostać częstym, intensywnym cyklom czyszczenia wykorzystującym wysokie ciśnienie i temperaturę oraz agresywne środki czyszczące.

Nasze czujniki o specjalnej konstrukcji Hygiene zapewniają powtarzalnie wysoką jakość produktów w obszarach produkcyjnych mających bezpośredni kontakt z żywnością, na przykład poprzez wykrywanie przedniej krawędzi produktów krojonych. Czujniki z serii 53C i 55C wyposażone są w wysokiej jakości obudowę ze stali nierdzewnej V4A (AISI 316L). Niezwykle gładkie powierzchnie można skutecznie czyścić, co pozwala zapobiegać roznoszeniu bakterii na liniach produkcyjnych. Wszystkie części z tworzywa sztucznego zastosowane w czujniku mają dopuszczenie FDA. Za sprawą najwyższego stopnia ochrony IP 69K oraz certyfikatów ECOLAB i Clean-Proof+ te wytrzymałe czujniki miniaturowe gwarantują długą żywotność w obszarach mokrych (konstrukcja Wash-Down) oraz obszarach o zwiększonych wymaganiach higienicznych (konstrukcja Hygiene). Zapewnia to niezawodność i stabilność procesów.

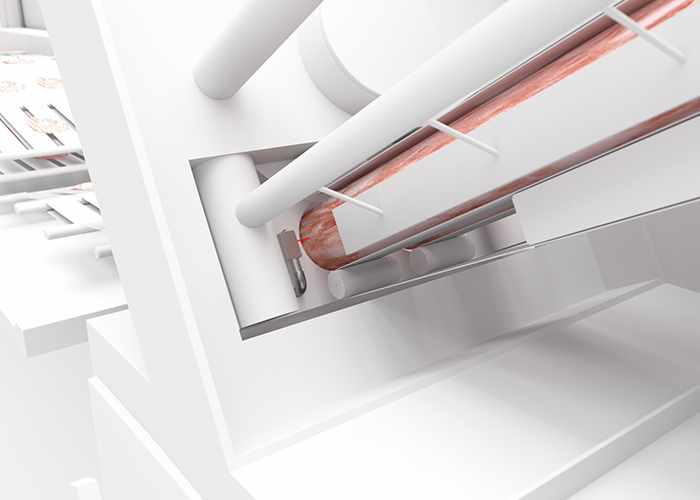

1 Monitorowanie podawania produktów

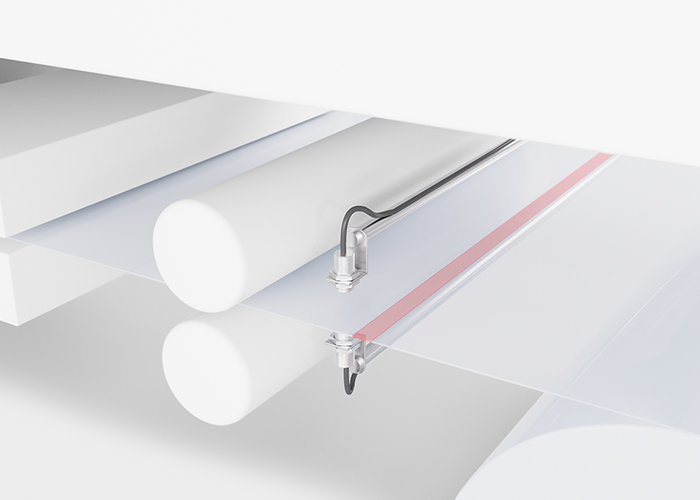

2 Wykrywanie krojonych produktów

3 Monitorowanie drzwi i klap, z urządzeniem blokującym

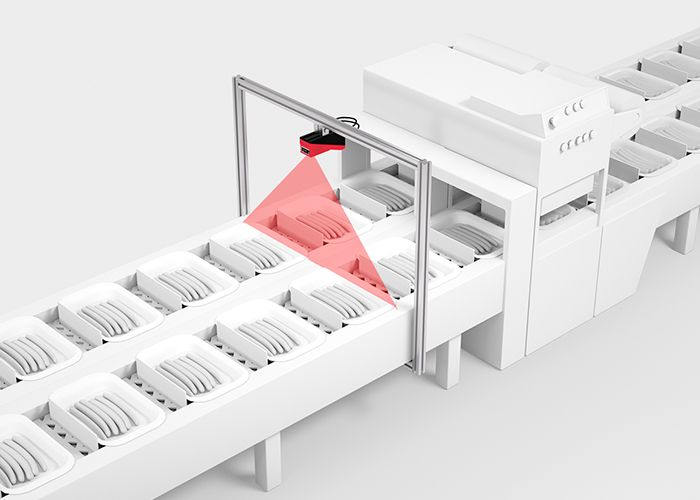

10 Wykrywanie produktów na przenośniku taśmowym

11 Integracja czujników bezpieczeństwa

12 Zabezpieczenie miejsc niebezpiecznych w punktach dostępu

Wymaganie:

W przemyśle spożywczym wędliny lub ser są wytwarzane w dużych kawałkach i muszą zostać pokrojone na cienkie plastry za pomocą krajalnicy. Produkt musi być niezawodnie wykrywany na doprowadzeniu do maszyny, aby chwytak mógł równomiernie przesuwać materiał w kierunku noża i aby wszystkie plasterki miały wymaganą grubość.

Rozwiązanie:

Czujnik dyfuzyjny HT53C.S w wersji Hygiene niezawodnie monitoruje doprowadzanie wędlin do krajalnicy. Bardzo mała plamka świetlna zapewnia doskonałą wydajność zwłaszcza w przypadku obiektów o kolorowej strukturze. Tłumienie tła przez czujnik zapewnia niezawodne, niezależne od koloru wykrywanie produktów.

Wymaganie:

W krajalnicy przemysłowej produkty są krojone na niewielkie stosy i wstępnie porcjowane do późniejszego pakowania na tacce. System czujników musi niezawodnie wykrywać przednią krawędź produktów krojonych w tym samym punkcie przełączania. Czujniki są zamontowane bezpośrednio nad przenośnikiem taśmowym.

Rozwiązanie:

Czujnik dyfuzyjny HT53CL1.X z tłumieniem tła i podłużną plamką świetlną jest zoptymalizowany pod kątem wykrywania przednich krawędzi produktów. Ten czujnik w wersji Hygiene gwarantuje precyzyjne określanie położenia krojonych produktów podczas załadunku do opakowań termoformowanych.

Wymaganie:

Ruchome oddzielające urządzenia ochronne, takie jak drzwi i klapy, chronią użytkowników przed niebezpieczeństwem. W tak zwanych „strefach białych” wymagane są wyłączniki bezpieczeństwa z urządzeniami blokującymi o konstrukcji higienicznej.

Rozwiązanie:

Wyłączniki bezpieczeństwa z urządzeniem blokującym L100, L250 i L300 zapewniają zamknięcie drzwi ochronnych do momentu zwolnienia dostępu za pomocą sygnału elektrycznego. Seria obejmuje standardowe konstrukcje, urządzenia ze zintegrowanymi elementami sterującymi oraz z aktywatorami z kodowaniem RFID. Obudowy z technopolimerów o gładkich powierzchniach nadają się do obszarów, w których istotna jest higiena.

Wymaganie:

Doprowadzanie folii musi być zapewnione w całym procesie pakowania. Czujniki są stosowane w odpowiednich miejscach w celu wykrywania obecności przezroczystej folii, a także rozerwań lub zakończeń folii.

Rozwiązanie:

Refleksyjny czujnik fotoelektryczny PRK 18B nadaje się do wykrywania wysokoprzezroczystych folii, w optymalnej sytuacji w połączeniu z reflektorem MTKS. Wariantami do wykrywania przeźroczystych obiektów są refleksyjne czujniki fotoelektryczne PRK25C.A i PRK3C.A.

Wymaganie:

Wytrzymałe folie do termoformowania są sklejane podczas wymiany rolek folii. Aby proces przebiegał bez zakłóceń, miejsca klejenia muszą zostać niezawodnie wykryte i wyprowadzone.

Rozwiązanie:

Ultradźwięki umożliwiają wykrywanie miejsc klejenia niezależnie od materiału. Opracowany do tego zastosowania system ultradźwiękowy VSU 12 obejmuje parę czujników ultradźwiękowych oraz wzmacniacz analizujący. Alternatywnym rozwiązaniem jest ultradźwiękowy czujnik widełkowy IGSU14E SD.

Wymaganie:

Wstęgi folii muszą być dokładnie wyrównane przed rozpoczęciem dalszej obróbki. Czujniki zapewniają precyzyjną regulację krawędzi wstęgi, zarówno w przypadku folii dolnej, jak i górnej. Do wstęg folii przezroczystej lub zadrukowanej wymagane są specjalnie przystosowane rozwiązania czujnikowe.

Rozwiązanie:

Do regulacji krawędzi wstęgi dostępne są różnorodne rozwiązania: za pomocą światłowodów z tworzywa sztucznego z serii KF lub przełączających refleksyjnych czujników fotoelektrycznych, np. PRK 18B, można realizować sterowanie dwupunktowe. Pomiarowy czujnik widełkowy GS 754 pozwala na wysoce dokładną, analogową regulację krawędzi wstęgi.

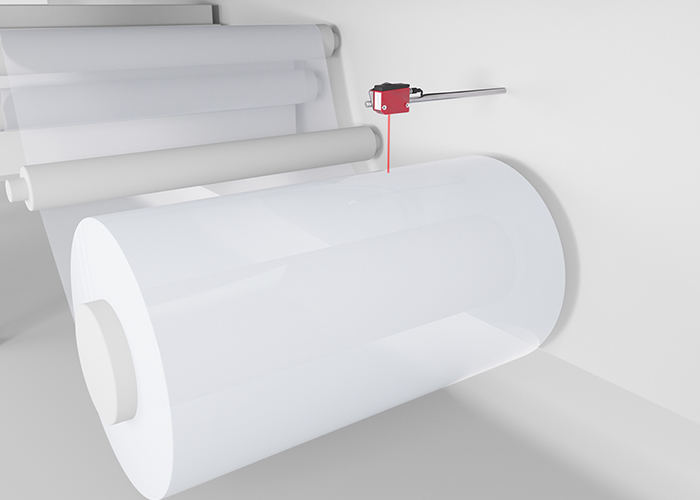

Wymaganie:

Folia do tacek termoformowanych jest dostarczana w dużych rolkach. Aby zapewnić równomierne odwijanie folii, oś jest napędzana przez silnik. Czujnik musi stale rejestrować średnicę rolki.

Rozwiązanie:

Nowe pomiarowe czujniki z serii ODS9 lub ODS96 wysyłają do sterownika analogowy sygnał zależny od średnicy rolki. Alternatywą do rejestracji średnicy są czujniki ultradźwiękowe DMU318 i DMU418. Czujniki odległości są dostępne z różnymi zakresami pomiarowymi.

Wymaganie:

W układzie doprowadzania maszyny pakującej niezbędne jest niezawodne wykrywanie pustych, często przezroczystych tacek z tworzywa sztucznego. Do wykrywania przezroczystych obiektów najlepsze jest zastosowanie refleksyjnych czujników fotoelektrycznych.

Rozwiązanie:

Kompaktowe refleksyjne czujniki fotoelektryczne serii 3C lub 25C w obudowach z tworzywa sztucznego oraz serii 55C w obudowach ze stali nierdzewnej zostały zaprojektowane jako warianty z automatyczną kolimacją przeznaczone do tego typu zastosowań. Pasujące reflektory triadowe typu MTKS są dostępne w wersjach o różnych wymiarach i materiałach wykonania.

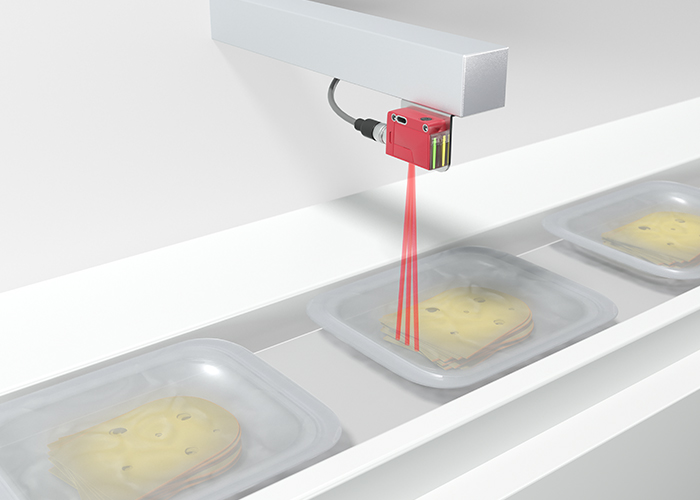

Wymaganie:

Zanim tacki zostaną zamknięte w maszynie zgrzewającej, należy sprawdzić, czy wszystkie zostały napełnione. Niepełne i przepełnione pojemniki muszą zostać odrzucone. Za tę kontrolę odpowiadają czujniki zamontowane nad taśmą transportową.

Rozwiązanie:

Czujnik optyczny LRS 36 wykrywa stan napełnienia pojedynczych tacek dzięki wyświetlanej linii laserowej. Czujnik zapewnia kilka wyjść przełączających oraz dane procesowe dla sterownika.

Wymaganie:

Aby możliwe było sterowanie sekcjami transportowymi pomiędzy etapami procesu, konieczne jest wykrywanie obiektów na odcinku przenośnika. Wyzwaniem są różnorodne kształty i kolory, a nawet przezroczystość obiektów. Czujniki stosowane w pobliżu produktów spożywczych muszą spełniać wysokie wymagania dotyczące higieny.

Rozwiązanie:

Refleksyjne czujniki fotoelektryczne serii 55C w obudowie ze stali nierdzewnej z dopasowanymi reflektorami ze stali nierdzewnej MTKS.5 oraz czujnikami dyfuzyjnymi o różnych geometriach plamki świetlnej są zoptymalizowane pod kątem wykrywania w przemyśle spożywczym. Obudowa serii 53C w wersji Hygiene nadaje się do bezpośredniego kontaktu z żywnością.

Wymaganie:

Aby możliwa była integracja czujników i urządzeń sterujących w obwodach bezpieczeństwa sterowników maszyny, niezbędne są niezawodne jednostki analizujące. Mogą one przyjmować postać przekaźników bezpieczeństwa o stałej funkcji do pojedynczych czujników bezpieczeństwa lub programowalnych sterowników bezpieczeństwa o zmiennej funkcji do większej liczby czujników bezpieczeństwa.

Rozwiązanie:

Przekaźniki bezpieczeństwa MSI SR stanowią proste i efektywne kosztowo rozwiązania do integracji pojedynczych czujników bezpieczeństwa. W przypadku bardziej złożonych funkcji zabezpieczających oraz większej liczby czujników wykorzystywane są konfigurowalne sterowniki bezpieczeństwa MSI 400. Umożliwiają one modułową rozbudowę i łatwe dopasowanie do zastosowania.

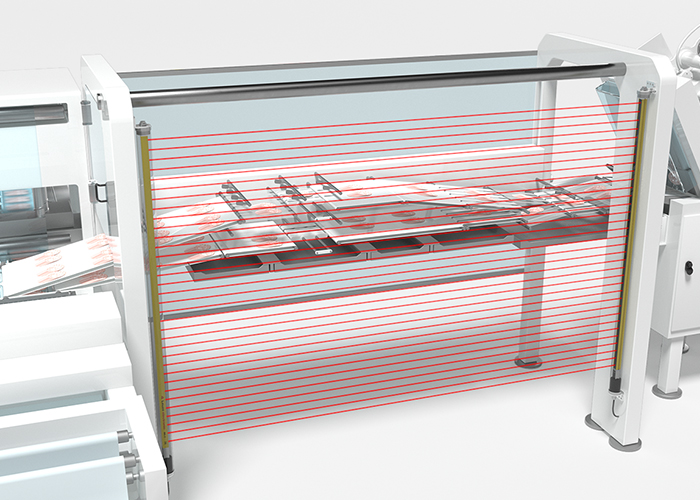

Wymaganie:

Duże otwory w maszynach, które umożliwiają dostęp do obszarów zagrożenia, muszą być zabezpieczone podczas pracy. Do zastosowania w otoczeniach o zwiększonych wymaganiach higienicznych wymagane są czujniki bezpieczeństwa o wysokim stopniu ochrony IP.

Rozwiązanie:

Optoelektroniczne kurtyny bezpieczeństwa MLC 500-IP zabezpieczają miejsca niebezpieczne w obszarach wrażliwych higienicznie, takich jak obróbka żywności, i zapewniają najwyższy stopień ochrony IP 69K. Kurtyny bezpieczeństwa są montowane w przezroczystych, szczelnie zamkniętych tubach. Różne rozdzielczości i długości pól ochronnych umożliwiają optymalne dopasowanie do zastosowania.

Wymaganie:

Po zapakowaniu produktów, na przykład na tacki termoformowane, konieczne jest niezawodne wykrywanie przedniej krawędzi obiektów z góry – zarówno w systemach jedno-, jak i wielotorowych. Różne wysokości tacek mogą stanowić wyzwanie dla zastosowanego systemu czujników.

Rozwiązanie:

Dynamiczny czujnik referencyjny DRT 25C wyznacza przenośnik taśmowy jako punkt odniesienia, co umożliwia niezawodne wykrywanie przedniej krawędzi obiektów na taśmie – niezależnie od koloru lub wysokości produktów. Plamka świetlna ustawiona poprzecznie do kierunku transportu wykrywa także produkty z lukami.

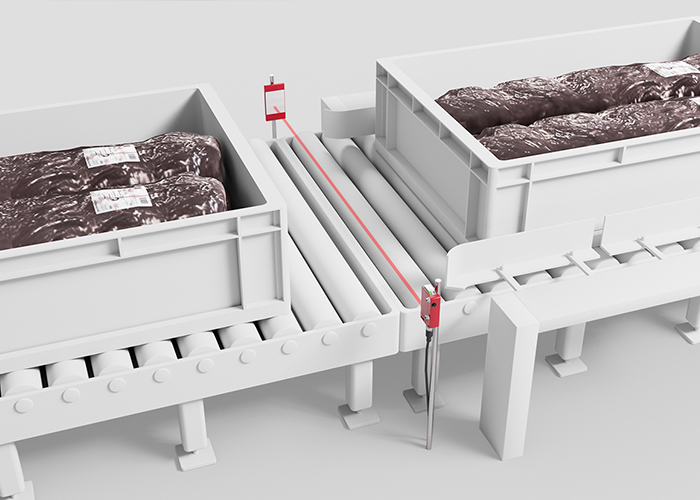

Wymaganie:

W etapach procesu pomiędzy rozbiorem mięsa a dalszą obróbką stosowane są ustandaryzowane pojemniki. Czujniki do wykrywania tych pojemników muszą być zaprojektowane odpowiednio do wysokich wymagań w dziedzinie czystości.

Rozwiązanie:

Do wykrywania pojemników w systemach transportowych zastosować można refleksyjne czujniki fotoelektryczne serii PRK 46C lub PRK 25C. Często wykorzystywane są także czujniki dyfuzyjne HT 46C lub HT 25C. Serie 46C i 25C mają stopień ochrony IP 69K oraz certyfikat ECOLAB.

Wymaganie:

Podczas sterowania trasą transportu standardowych pojemników istotny jest niezawodny odczyt umieszczonych na nich kodów. Wysokie wymogi wynikające z warunków spowodowanych przez stosowane środki czyszczące i temperatury otoczenia sprawiają, że konieczny jest dobór czujników odpornych na tego typu czynniki.

Rozwiązanie:

Znajdujące się na pojemnikach kody kreskowe lub kody DataMatrix można niezawodnie odczytywać i identyfikować za pomocą kompaktowych, opartych na przetwornikach obrazu czytników kodów DCR 200i w obudowie ze stali nierdzewnej (konstrukcja Hygiene) o stopniu ochrony IP 69K. Do wyboru dostępne są najważniejsze interfejsy na bazie Ethernetu.