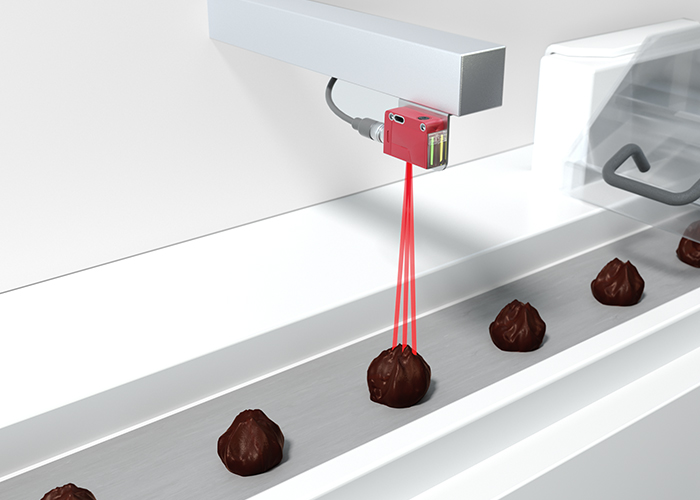

Rozwiązania czujnikowe do pakowania wyrobów cukierniczych i piekarskich

W zautomatyzowanych procesach pakowania wyrobów cukierniczych i piekarskich decydującym czynnikiem jest elastyczność: w jednej instalacji często produkowane i pakowane są bardzo różnorodne produkty. Tutaj potrzebne są czujniki, które niezawodnie wykrywają wszystkie produkty i nie wymagają dostosowania lub dodatkowych ustawień. Jest to trudne zwłaszcza wtedy, gdy słodycze pakowane są w folie przezroczyste lub z wysokim połyskiem.

Nasze innowacyjne czujniki są zoptymalizowane pod kątem zastosowania na liniach do przetwórstwa i pakowania wyrobów cukierniczych oraz piekarskich. Dynamiczny czujnik referencyjny DRT 25C obiera przenośnik taśmowy za punkt odniesienia, dzięki czemu jest idealnie przystosowany do wykrywania produktów o wymagających kształtach lub powierzchniach. Fotokomórki jednokierunkowe LS 25CI Super Power bez trudu prześwietlają nawet metaliczne folie i wykrywają zapakowane w nich produkty. Jeśli chodzi o bardziej złożone zadania kontrolne, optymalnym rozwiązaniem są elastyczne czujniki Simple Vision. Większość naszych czujników jest wyposażona w interfejs IO-Link. Dzięki temu ustawienia wstępne i receptury mogą być przesyłane do czujników bezpośrednio ze sterownika maszyny. Pozwala to na wyjątkowo elastyczne i niewymagające dłuższych przestojów nastawianie czujników w przypadku zmiany produktu.

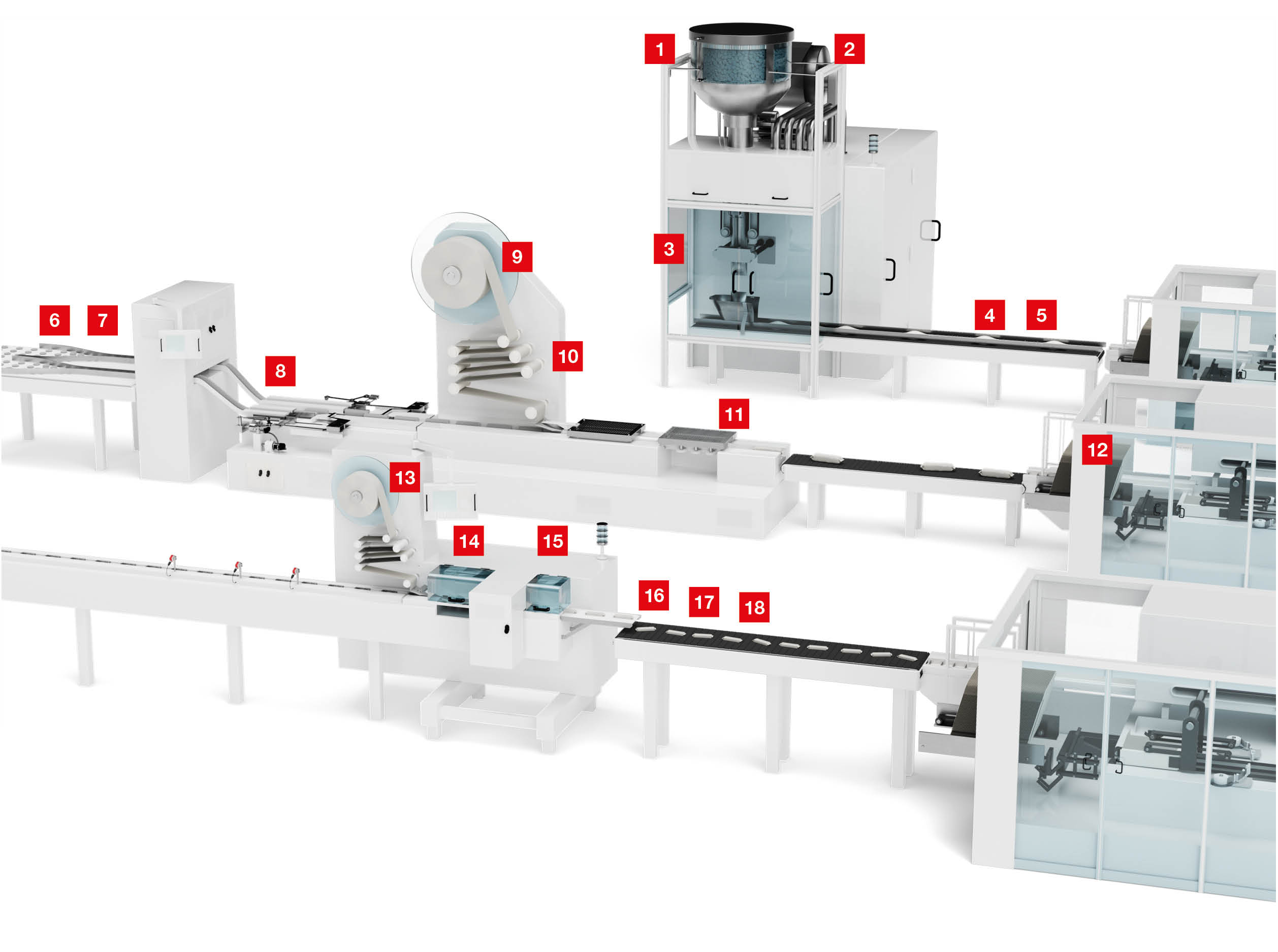

1 Monitorowanie wysokości napełniania

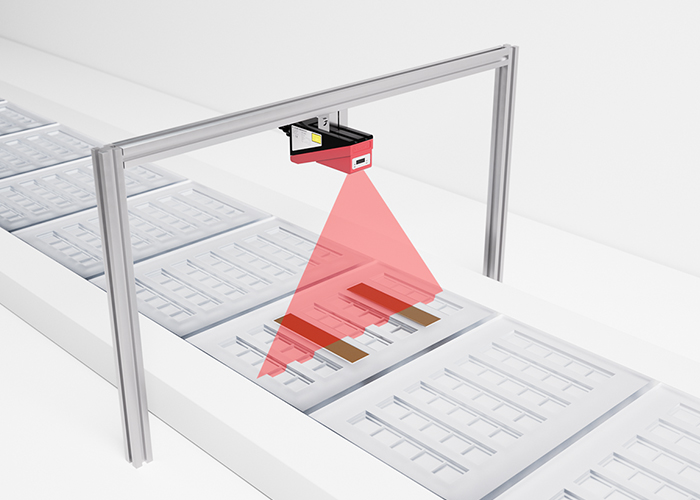

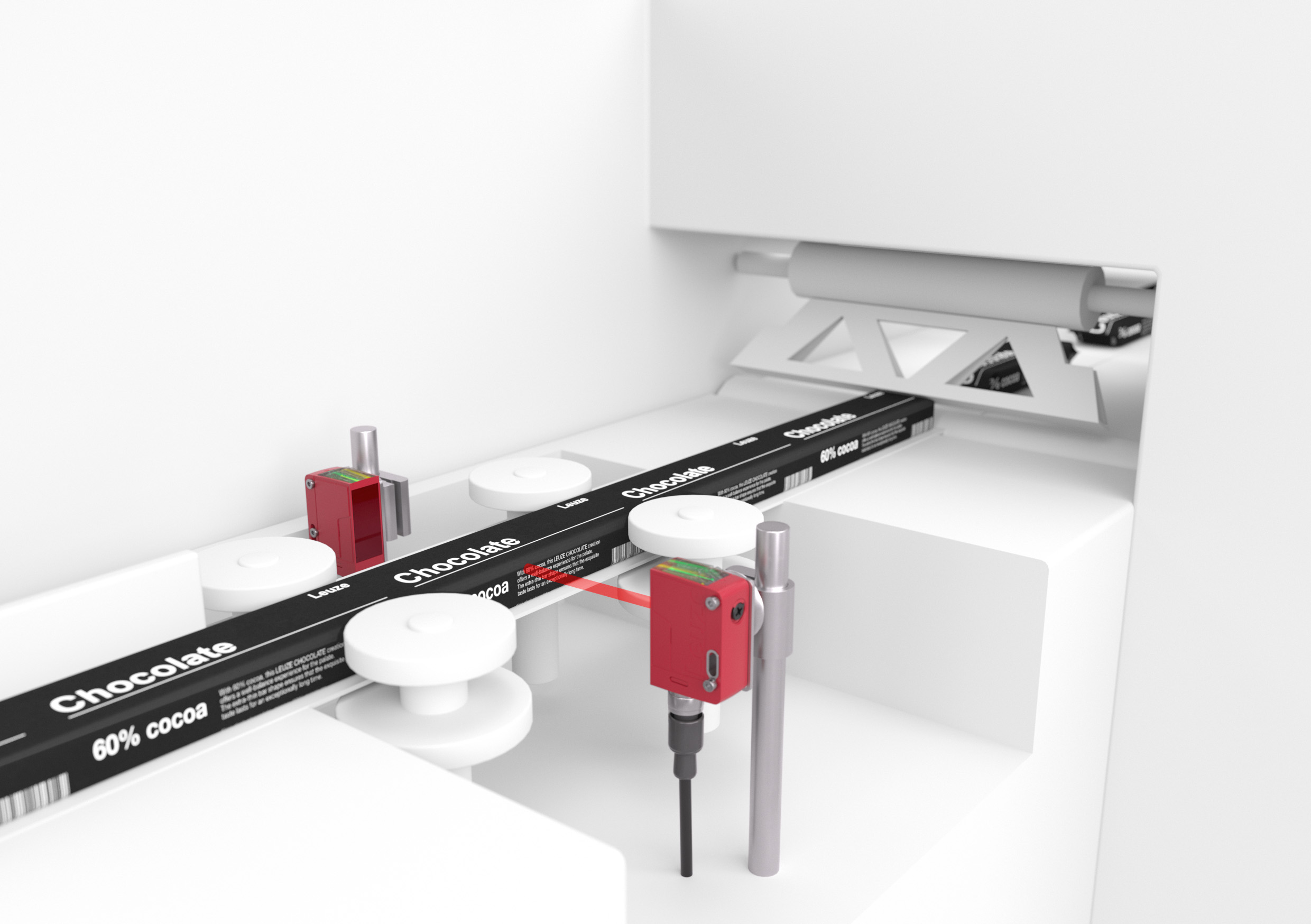

4 Wykrywanie produktów na przenośnikach taśmowych

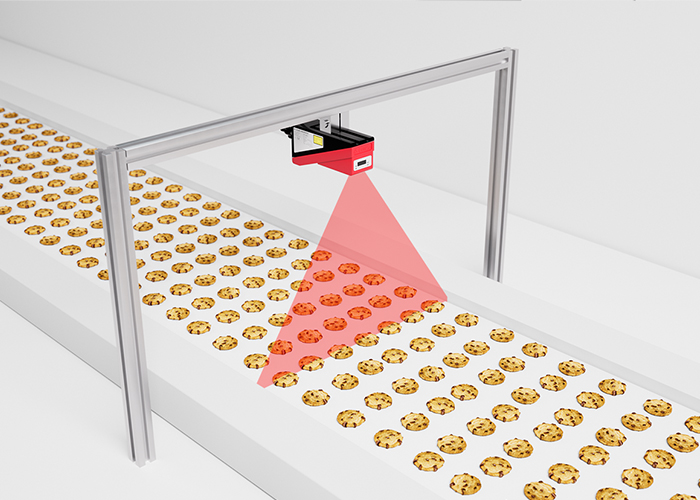

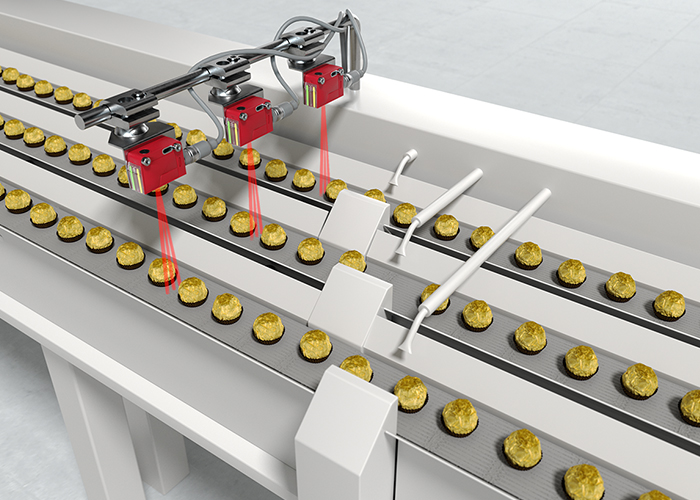

5 Wielotorowe wykrywanie obiektów

7 Wykrywanie pozostałości w pustych formach

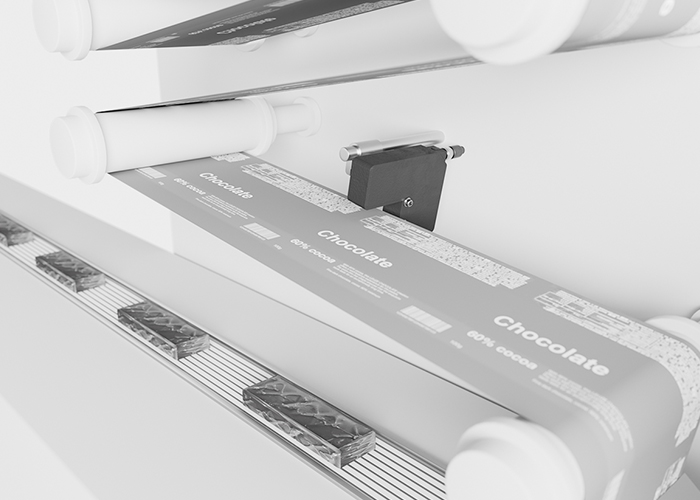

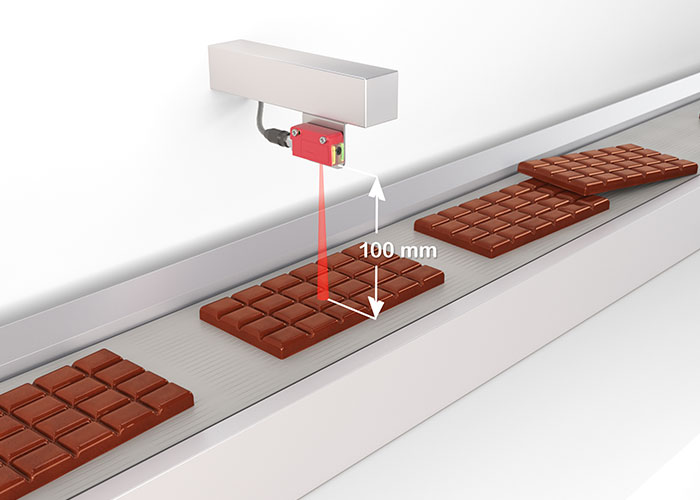

8 Kontrola jakości i wysokości obiektów

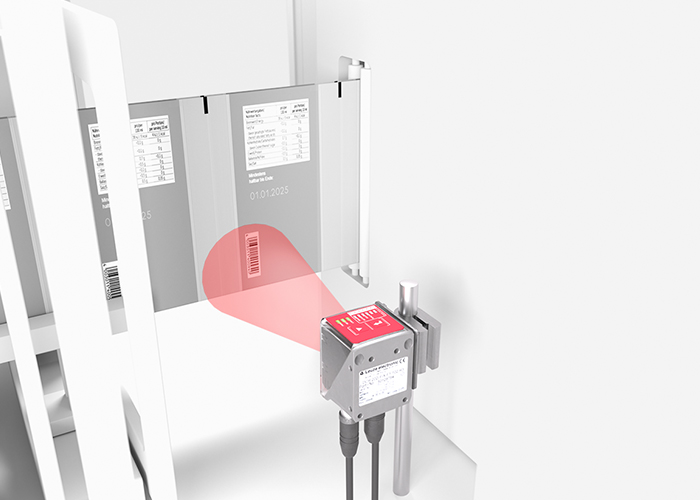

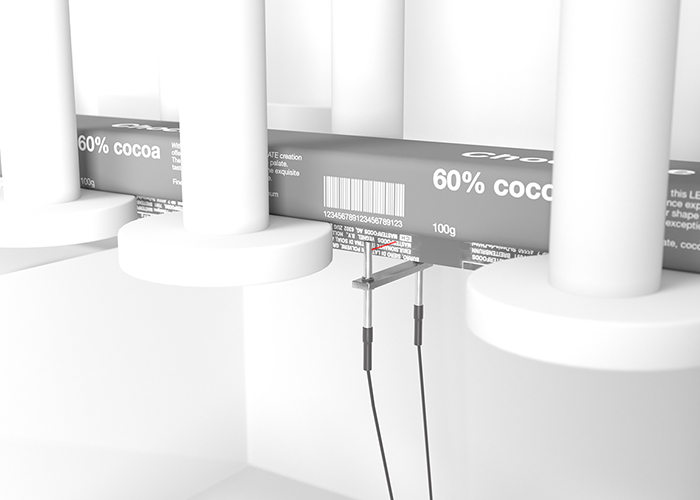

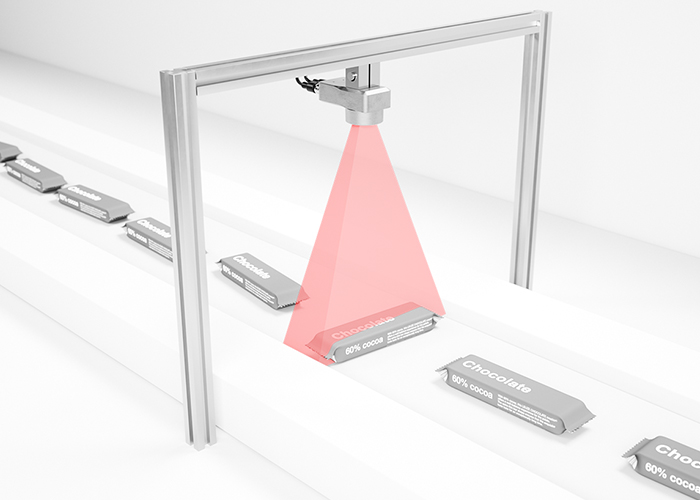

10 Identyfikacja kodów w maszynach typu flow pack

11 Kontrola wysokości produktów

12 Kontrola odrzutów i liczenie produktów

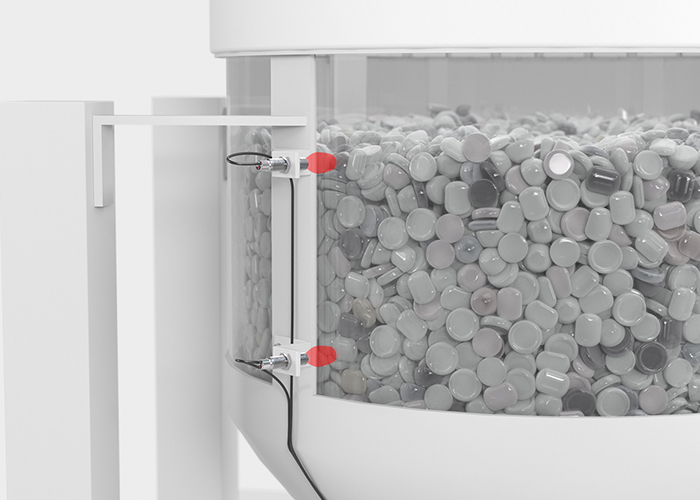

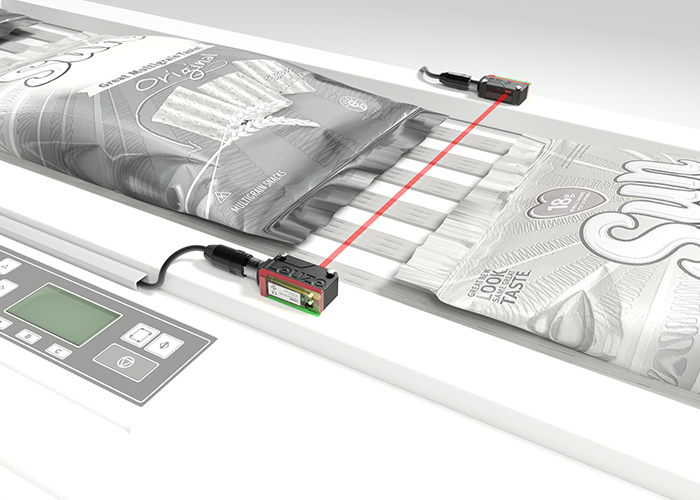

13 Wykrywanie znaczników cięcia w doprowadzanej folii

15 Wykrywanie zawartości opakowania

16 Wykrywanie zapakowanych produktów

Wymaganie:

W produkcji słodyczy występują liczne składniki i elementy pomocnicze, takie jak drażetki, ciecze itd. Aby możliwe było ciągłe sterowanie doprowadzaniem składników, konieczne jest wykrywanie stanu napełnienia poszczególnych zbiorników.

Rozwiązanie:

Pojemnościowe czujniki LCS wykrywają poziom napełnienia zbiorników z tworzywa sztucznego i szkła cieczami lub produktami sypkimi. Czujniki rejestrują stan napełnienia przez ścianę zbiornika, nie wchodząc w kontakt z produktem. Pozycja czujnika definiuje minimalny i maksymalny poziom napełnienia.

Wymaganie:

W celu zagwarantowania równoległego biegu folii oraz cięć pod kątem prostym stosuje się sterowanie krawędzią wstęgi wzdłuż jej biegu. Wysokie wymagania dotyczące dokładności wymagają precyzyjnych czujników pomiarowych.

Rozwiązanie:

Pomiarowy czujnik widełkowy GS 754 o różnej szerokości widełek jest przeznaczony do niezwykle precyzyjnego sterowania krawędzią. Rozdzielczość 0,01 mm pozwala na bardzo dokładną regulację krawędzi wstęgi. GS 754 to niezawodne rozwiązanie do różnorodnych materiałów.

Wymaganie:

Ciasto jest rozwijane na maszynie i następnie przetwarzane na wyroby piekarnicze. Ciasto jest precyzyjnie wałkowane na wymaganą grubość. Czujnik sprawdza, czy ciasto zachowuje niezmieniony kształt podczas przejścia na przenośnik taśmowy. Wielkość pomiarową stanowi odległość ciasta do czujnika.

Rozwiązanie:

Czujnik ODT 3C jest umieszczany na wyjściu maszyny wałkującej nad pasami ciasta i dostarcza wartość odległości do nadrzędnego sterownika. Analiza wartości pomiarowej następuje przez IO-Link na podstawie danych procesowych. Dodatkowo dane diagnostyczne są przesyłane przez IO-Link do sterownika dla celów Przemysłu 4.0.

Wymaganie:

Sterowanie odcinkiem spiętrzania wymaga niezawodnego rozpoznawania przednich krawędzi produktów na przenośniku taśmowym. Aby zapobiegać przestojom maszyny spowodowanym błędnym wykrywaniem, czujnik musi również wykrywać produkty o sprawiającej trudności geometrii, od bardzo płaskich po wysokie.

Rozwiązanie:

Dzięki swojej zasadzie działania, dynamiczny czujnik referencyjny DRT 25C sprawnie wykrywa pełne spektrum produktów, od małych i płaskich po wysokie i kuliste. Przyuczanie za pomocą 1 przycisku DRT 25C sprawia, że ustawianie jest niezwykle łatwe. Za pośrednictwem interfejsu IO-Link można sterować dalszymi funkcjami czujnika.

Wymaganie:

W przemyśle spożywczym produkty często transportowane są wielotorowo pomiędzy poszczególnymi procesami. Wykrywanie obecności i/lub kompletności produktów jest możliwe tylko od góry i powinno obejmować wszystkie tory.

Rozwiązanie:

Czujniki optyczne LRS 36 (wykrywanie obiektów), LES 36 (pomiar obiektów) oraz LPS 36 (pomiar profilu) wykrywają różne obiekty na szerokości pola pomiarowego wynoszącej 600 mm. Pozwala to na łatwą detekcję brakujących produktów. Czujniki przesyłają informacje na temat pozycji i wysokości obiektów.

Wymaganie:

Do produkowania lub odlewania wyrobów cukierniczych wykorzystywane są formy. Na pierwszym etapie procesu puste formy są identyfikowane i weryfikowane.

Rozwiązanie:

Uniwersalny, kompaktowy czytnik kodów DCR 200i niezawodnie rejestruje kody 1D lub 2D. Jest on dostępny w obudowie ze stali nierdzewnej do zastosowania w przetwórstwie żywności. W przypadku dużych odległości od pustych form dobrym rozwiązaniem będzie wydajny czujnik Simple Vision DCR 1048i.

Wymaganie:

Przed ponownym zastosowaniem pustych form trzeba sprawdzić, że nie ma w nich pozostałości, aby proces produkcyjny przebiegał bez zakłóceń.

Rozwiązanie:

Czujnik optyczny LPS 36 rejestruje profil formy i dostarcza wartość odległości oraz pozycji dla każdego punktu pomiaru wzdłuż linii lasera. Podłączony sterownik analizuje dane i kategoryzuje formy jako „puste” lub „zawierające pozostałości”. Alternatywnie zastosować można czujnik Simple Vision IVS 1048i ze zintegrowaną funkcją analizy obrazu.

Wymaganie:

Przed dalszą obróbką w poziomej maszynie pakującej należy sprawdzić, czy wytworzone produkty (np. batony czekoladowe) są transportowane pojedynczo na przenośniku taśmowym. W tym celu monitoruje się, czy zachowana jest zdefiniowana wysokość produktu (pod kątem np. leżących na sobie obiektów).

Rozwiązanie:

Czujnik ODT 3C jest montowany nad przenośnikiem taśmowym i skierowany na produkty. Wykrywa on obiekty (przełączająca funkcja czujnika) i jednocześnie mierzy ich wysokość (pomiarowa funkcja czujnika). Pozwala to zweryfikować, czy produkty są transportowane pojedynczo na przenośniku taśmowym. Dane pomiarowe są przesyłane przez interfejs IO-Link czujnika.

Wymaganie:

Miejsca klejenia powstające wskutek wymiany rolki folii opakowaniowej muszą być niezawodnie wykrywane i odrzucane w procesie. Wykrywanie miejsc klejenia powinno skutecznie działać niezależnie od koloru i rodzaju powierzchni, ponieważ nadruk na folii może być bardzo zróżnicowany.

Rozwiązanie:

Czujniki widełkowe IGSU14E SD niezawodnie wykrywają miejsca klejenia. Ultradźwiękowa zasada działania pozwala na pracę z każdym rodzajem nadruku. Dzięki funkcji przyuczania czujniki można szybko i łatwo programować. Zintegrowany interfejs IO-Link umożliwia korzystanie z funkcji diagnostyki.

Wymaganie:

W procesach pakowania konieczne jest sprawdzanie, czy materiał opakowaniowy i produkt są właściwie przyporządkowane, z wykorzystaniem naniesionych kodów. Czujniki muszą kontrolować różne rodzaje kodów oraz ich czytelność. W tym celu zastosować można czytniki kodów bazujące na kamerach.

Rozwiązanie:

Wykorzystujący kamerę czytnik kodów DCR 200i dekoduje kody 1D i 2D. Za pomocą zintegrowanej funkcji kodu referencyjnego czujnik może porównać odczytany kod z kodem referencyjnym lub zadanym. Rezultat jest przesyłany w czasie rzeczywistym przez wejścia/wyjścia cyfrowe. Alternatywnie treść kodu może być przesyłana do sterownika maszyny przez interfejs fieldbus.

Wymaganie:

Jeśli kilka płaskich produktów układanych jest jeden na drugim, konieczne jest monitorowanie wysokości stosu, aby nie wystąpiły zakłócenia w późniejszym procesie pakowania. Równocześnie możliwe jest kontrolowanie liczby ułożonych produktów.

Rozwiązanie:

Dzięki różnym zakresom pomiarowym i rozdzielczościom, pomiarowy czujnik odległości ODS 9 nadaje się do kontrolowania wysokości. Konfigurowalne, analogowe wyjście prądu lub napięcia oraz interfejs IO-Link umożliwiają łatwe dopasowanie do środowiska sterowania.

Wymaganie:

W maszynie pakującej wadliwe lub niekompletne produkty są odrzucane w sposób nieposortowany i niewyrównany. Przełączające kurtyny świetlne mogą rejestrować te produkty. Alternatywnie na wylocie maszyny zastosować można szybko przełączającą kurtynę świetlną w celu liczenia prawidłowo zapakowanych produktów.

Rozwiązanie:

Przełączająca kurtyna świetlna CSL 710, która jest dostępna w wersjach o różnych długościach i rozdzielczościach, nadaje się do monitorowania dużych otworów wyrzutowych. Kompaktowa bariera świetlna CSL 505 to rozwiązanie o niewielkich wymaganiach przestrzennych do prostszych zastosowań. Refleksyjna kurtyna świetlna CSR 780 sprawdza się w przypadku szybkiego liczenia obiektów za sprawą krótkiego czasu reakcji.

Wymaganie:

W poziomych maszynach pakujących produkty pakowane są w opakowania foliowe. Czujniki muszą wykrywać nadrukowane znaczniki kontrastu, a tym samym sterować precyzyjnym procesem cięcia. Wyzwaniem często są niewielka ilość miejsca i częste zmiany formatu na folie i znaczniki kontrastu o różnych kolorach.

Rozwiązanie:

Kompaktowy czujnik kontrastu KRT 3C jest dostępny w trzech wariantach: jako wersja elastyczna z diodami LED w kolorach RGB, wersja uniwersalna ze światłem białym oraz wersja z laserowym światłem czerwonym do dużych odległości. Czujnik można przyuczyć za pośrednictwem zintegrowanego przycisku przyuczenia, interfejsu IO-Link lub przewodu.

Wymaganie:

W przypadku żywności w opakowaniach foliowych prawidłowo wykonany zgrzew zapewnia długą przydatność produktu do spożycia. Dlatego konieczne jest, aby zgrzewy były nieustannie sprawdzane w procesie poziomym. Zastosowane czujniki muszą zostać dopasowane do ilości miejsca dostępnego w maszynie.

Rozwiązanie:

Światłowody KF i KFX o różnych wylotach światła i możliwościach mocowania mogą być elastycznie stosowane w przypadku ograniczonej przestrzeni montażowej. W połączeniu ze wzmacniaczami o wysokiej mocy optycznej LV463.XR powstaje rozwiązanie dostosowane do zastosowania. Dodatkowymi zaletami są wyjście analogowe oraz interfejs IO-Link.

Wymaganie:

W poziomej instalacji pakującej m.in. batony czekoladowe pakowane są w folię. Folia opakowaniowa jest przeważnie zadrukowana i nieprzezroczysta. Aby rękaw foliowy został zgrzany we właściwym miejscu, konieczne jest niezawodne wykrywanie przedniej krawędzi batonu znajdującego się w rękawie foliowym.

Rozwiązanie:

Wydajne fotokomórki jednokierunkowe LS25CI.XXR super power oraz LS25CI.XR high power z łatwością prześwietlają większość metalicznych i ciemnych opakowań foliowych. Przednie krawędzie produktów są niezawodnie wykrywane nawet w zamkniętym rękawie foliowym.

Wymaganie:

Jeśli w bliskiej odległości obok siebie znajduje się większa liczba przenośników taśmowych, konieczne jest wykrywanie obiektów od góry. Na liniach produkcyjnych optymalne jest, aby zmiana formatu nie wymagała dostosowania czujników, co pozwala na ograniczenie czasu przestoju.

Rozwiązanie:

Wykorzystując przenośnik taśmowy jako punkt odniesienia oraz analizując remisję i odległość, model DRT 25C wykrywa wszystkie obiekty. Proces przyuczania podczas uruchomienia jest wystarczający – w przypadku zmiany formatu nie jest wymagane dostosowanie.

Wymaganie:

W zakładzie producenta żywności produkty są pakowane w opakowania pierwotne z wysokim połyskiem. Następnie opakowania są transportowane dalej na przenośniku taśmowym, gdzie powinny zostać niezawodnie wykryte. Czujniki o krótkim czasie reakcji mogą także wykrywać niewielkie luki pomiędzy produktami.

Rozwiązanie:

Czujniki serii 5B mogą być montowane w poziomie nad odcinkiem przenośnika. Zaletą wyboru bariery świetlnej jednokierunkowej jest bardzo duża rezerwa funkcjonalna, która umożliwia niezawodne wykrywanie nawet w przypadku trudnych powierzchni.

Wymaganie:

Na wylocie poziomej maszyny pakującej należy sprawdzić prawidłowe wyrównanie produktów, zanim zostaną one w zautomatyzowany sposób zapakowane do kartonu zbiorczego. Do tego celu konieczne jest zastosowanie wykorzystującego kamerę czujnika Vision, który skierowany jest od góry na przenośnik taśmowy.

Rozwiązanie:

Czujnik Simple Vision IVS 1048i jest w stanie kontrolować położenie produktów na przenośniku taśmowym. Pomagają w tym narzędzia analizujące dostępne dla czujnika, takie jak wykrywanie wzorów lub wykrywanie pozycji. Dodatkowo możliwe jest odczytywanie i kontrolowanie kodów kreskowych lub kodów 2D umieszczonych na produktach.