Rozwiązania czujnikowe do opakowań kartonowych i zgrzewek

Opakowania wtórne, takie jak kartony lub zgrzewki, służą do zbiorczego pakowania pojedynczo zapakowanych produktów w celu ułatwienia transportu. Spektrum zastosowań naszych czujników jest bardzo zróżnicowane: przed zapakowaniem końcowym trzeba sprawdzić, czy zawartość każdego opakowania jest kompletna, czy zgrzewki są prawidłowo ustawione i czy kartony są optymalnie zamknięte. W kartoniarkach konieczne jest sprawdzanie prawidłowego napełnienia opakowań, pomiar wysokości stosu lub wykrywanie i kontrola położenia stosów.

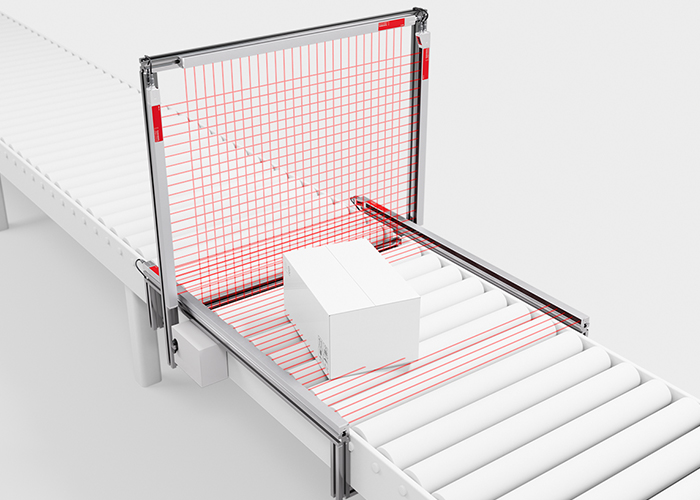

Przełączające i pomiarowe kurtyny świetlne są w stanie wykrywać lub mierzyć obiekty na całej szerokości przenośnika w niewielkich rozdzielczościach. Pomiarowe kurtyny świetlne CML 730 w wariancie PS zostały opracowane specjalnie do wykrywania obiektów zapakowanych w folię. Dostępny jako kompletny układ, modułowy system pomiaru objętości CMS 700i ustala objętość kartonu wysyłkowego podczas transportu. Dzięki temu wspomaga on instalacje paletujące w dalszej części linii w tworzeniu prawidłowego obrazu warstwowego dla stosu produktów na palecie. Czujnik serii 46C (VarOS) wykorzystuje pas świetlny o szerokości do 45 mm, aby wykrywać na przenośniku uszkodzone palety lub pęknięte pojemniki, na przykład kosze.

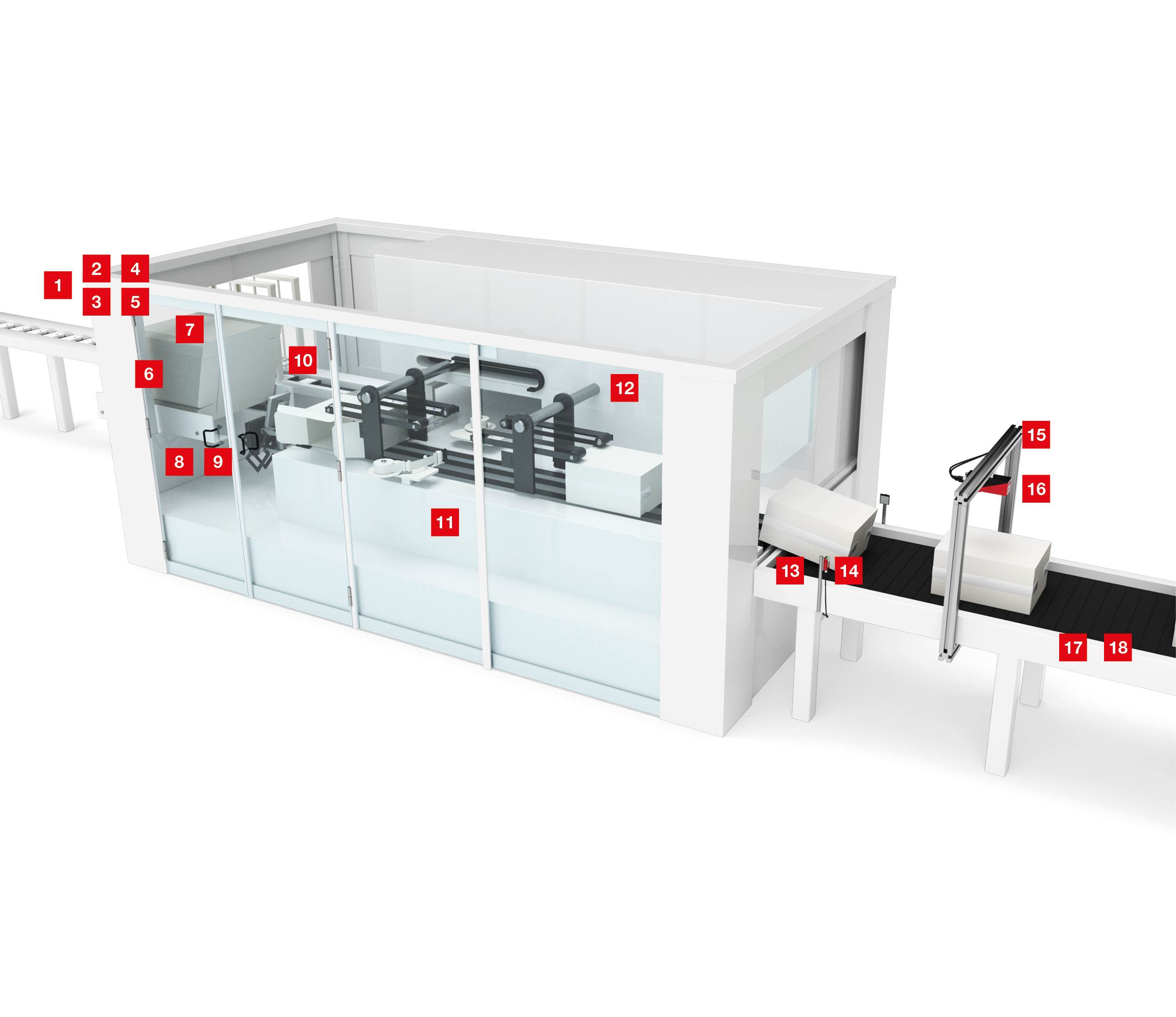

1 Wykrywanie obiektów przełamanych

5 Dokumentacja zawartości kartonów

7 Kontrola obecności i położenia

10 Zabezpieczenie miejsc niebezpiecznych w maszynach

11 Monitorowanie drzwi ochronnych

12 Wykrywanie obiektów w folii

14 Wykrywanie elementów błyszczących

15 Kontrola wyrównania zgrzewek

16 Kontrola zamknięcia kartonów

Wymaganie:

Produkty spożywcze są transportowane pomiędzy poszczególnymi etapami procesu w koszach z tworzywa sztucznego. Do niezawodnego wykrywania koszy potrzebne są czujniki o odpowiedniej geometrii plamki świetlnej. Niewielkie przerwania ani różne kolory, powierzchnie lub wysokości pojemników nie powinny wpływać na skuteczność wykrywania.

Rozwiązanie:

Czujnik z pasem świetlnym RK46C.DXL VarOS wykrywa obiekty z wykorzystaniem pasa świetlnego o szerokości 45 mm. Wykrywanie ma miejsce w dowolnym punkcie w obrębie pasa świetlnego. Pozwala to na niezawodne wykrywanie nieregularnych krawędzi lub pojemników o przerywanej strukturze, np. koszy. Po przeciwnej stronie zastosować można standardowe reflektory.

Wymaganie:

W opakowaniach wtórnych łączona i pakowana jest większa ilość obiektów. Aby zapobiegać nieprawidłowym częściom w opakowaniach, należy skontrolować obecność obiektów.

Rozwiązanie:

Czujnik pomiarowy ODS 9 dostarcza wartości odległości od obiektów na znajdujących się nad sobą torach prowadzących do maszyny. Analiza pod kątem obszaru różnicowego pozwala na wykrywanie obiektów, które mają być połączone.

03 Kontrola zawartości

Wymaganie:

Konieczne jest sprawdzenie, czy karton jest napełniony w przewidziany sposób. W przypadku nieprzezroczystych opakowań stanowi to trudne zadanie, do którego idealnie nadają się czujniki pojemnościowe.

Rozwiązanie:

W transporcie jednotorowym czujniki pojemnościowe LCS sprawdzają przez ścianki kartonu, czy znajduje się w nim zawartość. Cylindryczna konstrukcja czujników umożliwia montaż w niewielkiej przestrzeni.

Wymaganie:

W układzie doprowadzania maszyny zamykającej kontrolowana jest kompletność i obecność większej liczby produktów. Niekompletne opakowania muszą zostać odrzucone.

Rozwiązanie:

Czujnik Simple Vision IVS 108 wykrywa brakujące produkty na podstawie obrazów referencyjnych i/lub porównania wzorców. Za pomocą zintegrowanego oprogramowania czujnik można łatwo i szybko dostosować do różnych zadań kontrolnych.

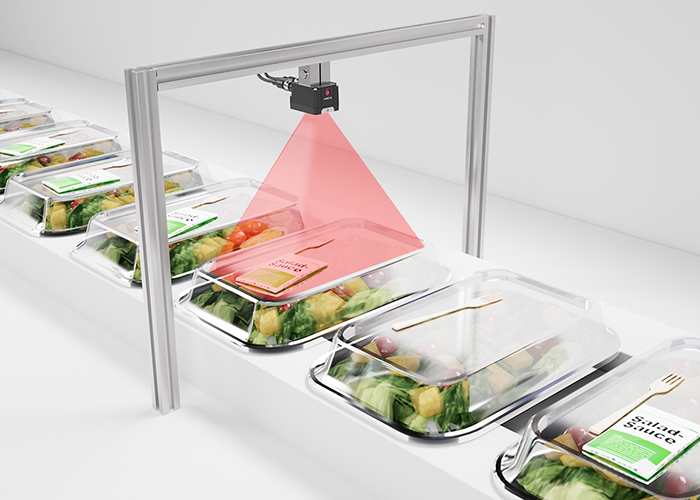

Wymaganie:

Przed zamknięciem kartonu wysyłkowego jego zawartość musi zostać udokumentowana w celu monitorowania. W związku z tym konieczne jest zarejestrowanie i zapisanie obrazu zawartości.

Rozwiązanie:

Kamera przemysłowa LCAM 308 wykonuje pojedyncze, kolorowe zdjęcie po otrzymaniu zewnętrznego sygnału aktywacyjnego. Dzięki temu możliwe jest dokumentowanie zawartości kartonów i przesyłanie tych danych do nadrzędnego sterownika poprzez interfejs Ethernet. Ustawienia można wprowadzać za pośrednictwem zintegrowanej przeglądarki internetowej.

Wymaganie:

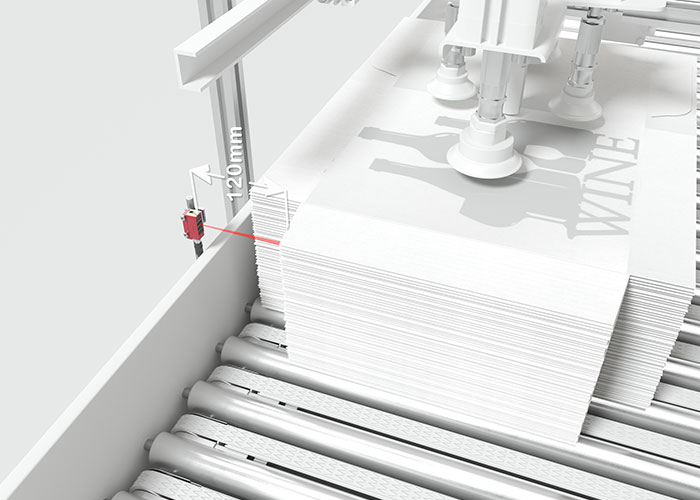

Przygotowane na stosie kartonowe przykroje trzeba zdjąć ze stosu, odseparować i na koniec przekazać do procesu klejenia i zaginania. Aby można było optymalnie przeprowadzić kolejne etapy procesu, stos kartonów należy ustawić w określonym miejscu przenośnika taśmowego.

Rozwiązanie:

Kompaktowy czujnik pomiarowy ODT 3C sprawdza obecność stosu kartonów za pomocą przełączającej funkcji czujnika. Pomiarowa funkcja czujnika może przesłać informację o dokładnej pozycji stosu za pośrednictwem interfejsu IO-Link.

Wymaganie:

W kartoniarce konieczne jest wykrywanie poziomu napełnienia magazynka kartonów. Wykrywanie powinno działać niezależnie od kolorów i rodzajów powierzchni.

Rozwiązanie:

Precyzyjnie nastawne czujniki dyfuzyjne z tłumieniem tła HT 3C lub HT 25C z widoczną plamką świetlną nadają się do kontroli obecności i położenia. Dostępne są warianty o różnych geometriach plamki świetlnej. W przypadku modelu HT 3C.3 przełączenie formatu ze zmianą odstępu jest możliwe za pośrednictwem interfejsu IO-Link.

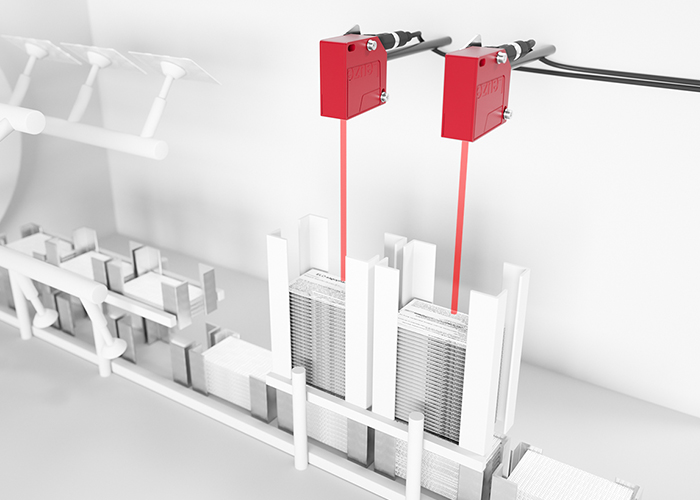

Wymaganie:

Opakowania pierwotne są ułożone w stos w magazynku maszyny pakującej. W celu przyporządkowania prawidłowej ilości konieczne jest monitorowanie wysokości stosu. Wymaga to czujników o wysokiej rozdzielczości i dokładności oraz precyzyjnej i łatwej w ustawianiu plamki świetlnej.

Rozwiązanie:

Czujniki pomiarowe ODS 9 o stopniowanym zasięgu i klasie lasera 1 nadają się do łatwego i elastycznego zastosowania w celu pomiaru wysokości stosów. Wartość odstępu jest przesyłana w postaci analogowego sygnału natężenia prądu lub napięcia. Interfejs IO-Link zapewnia szybką integrację oraz dodatkowe możliwości parametryzacji.

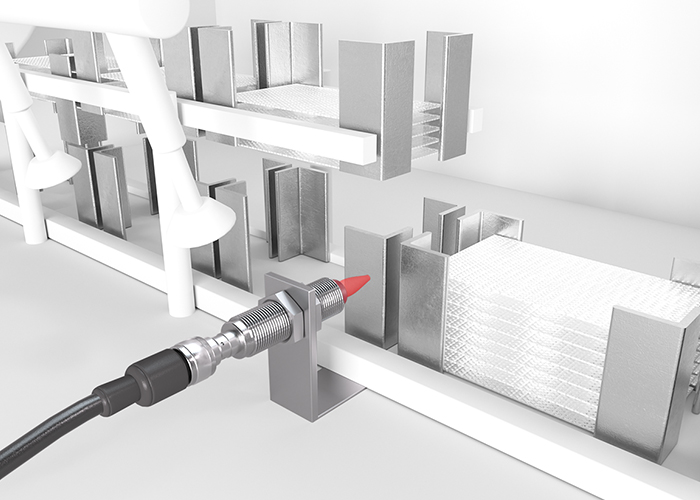

Wymaganie:

W magazynach często ma miejsce przyporządkowywanie oraz doprowadzanie opakowań pierwotnych. Pozycja tych magazynów lub elementów podających musi zostać wykryta, aby nie dochodziło do kolizji i możliwe było sterowanie podawaniem.

Rozwiązanie:

Czujniki indukcyjne niezawodnie i precyzyjnie wykrywają struktury metalowe magazynu. Za sprawą swojej niewielkiej konstrukcji oraz zdefiniowanych odstępów przełączania czujniki typów IS 288 lub IS 208 szczególnie dobrze sprawdzają się do tego zastosowania.

Wymaganie:

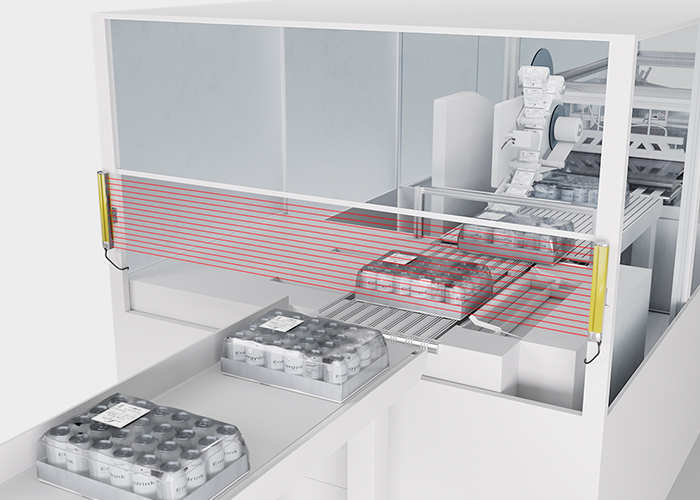

Na wlocie i wylocie maszyn pakujących muszą znajdować się otwory. W celu uniemożliwienia dostępu do obszaru ruchów niebezpiecznych wewnątrz maszyny otwory należy zabezpieczyć mechanicznie lub za pomocą optycznych czujników bezpieczeństwa.

Rozwiązanie:

Dzięki szerokiemu spektrum długości pola ochronnego i rozdzielczości, optoelektroniczne kurtyny bezpieczeństwa ELC 100 i MLC 500 oferują odpowiednie rozwiązanie do zabezpieczania miejsc niebezpiecznych. Model ELC 100 jest przy tym przeznaczony do konstrukcji maszyn w sposób zoptymalizowany pod kątem kosztów. Kompleksowa seria MLC 500 jest natomiast przeznaczona także do specjalnych zastosowań.

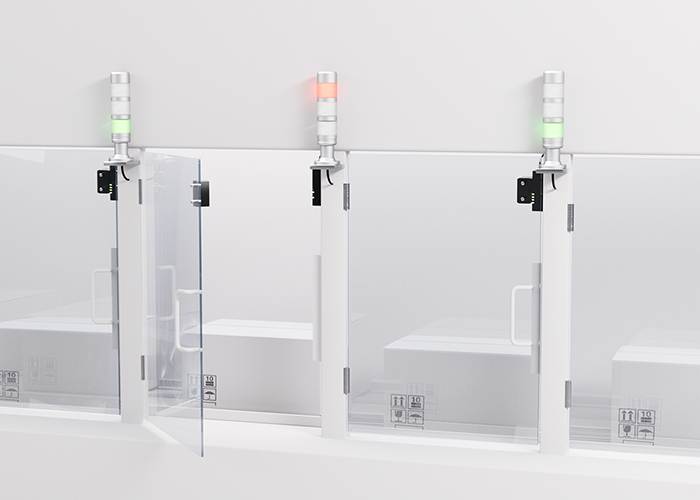

Wymaganie:

Aby możliwy był dostęp do poszczególnych obszarów, na przykład w celu wymiany magazynka lub czyszczenia, maszyna jest wyposażona w drzwi i klapy. Podczas pracy muszą one być zamknięte i monitorowane przez zabezpieczenia techniczne.

Rozwiązanie:

Zbliżeniowe czujniki bezpieczeństwa RD 800 monitorują drzwi i klapy, a dzięki aktywatorom z kodowaniem RFID zapewniają najwyższy poziom ochrony przed manipulacją. Urządzenia charakteryzują się wszechstronnym zastosowaniem za sprawą stopnia ochrony IP 69K oraz temperaturom pracy do 70°C. Wyjścia OSSD oraz poziom wydajności PL e umożliwiają łatwą integrację.

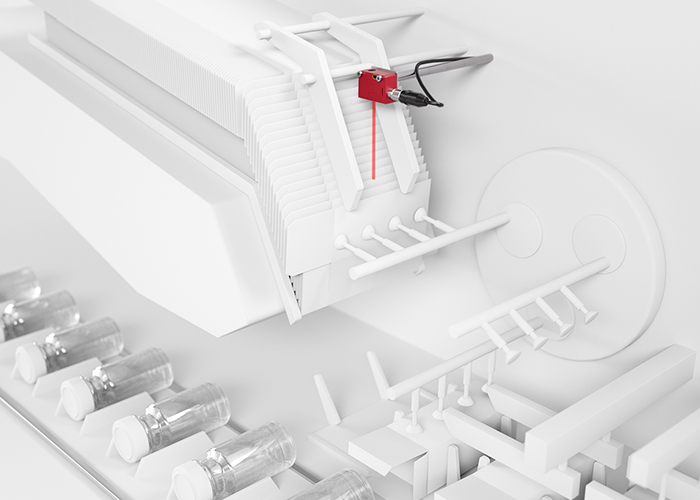

Wymaganie:

Konieczne jest wykrywanie obiektów w folii opakowaniowej, aby nie doszło do kolizji z belką zgrzewającą. Pakowane obiekty mogą mieć dowolne kształty.

Rozwiązanie:

Pomiarowe kurtyny świetlne CML 730PS zostały opracowane pod kątem wykrywania obiektów w folii. Ustawienia mocy pozwalają na jedno- lub wielowarstwowe prześwietlanie różnych folii opakowaniowych oraz wykrywanie znajdujących się w nich produktów.

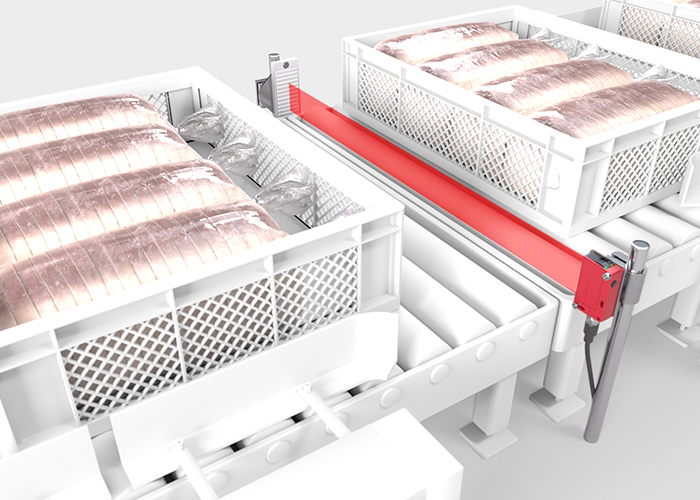

Wymaganie:

Butelki i puszki pakowane w zgrzewki z wykorzystaniem folii termokurczliwej muszą być wykrywane na wielotorowych odcinkach transportowych. Konieczne jest niezawodne wykrywanie różnych rodzajów zgrzewek w folii przeźroczystej lub z różnorodnymi nadrukami.

Rozwiązanie:

Czujnik zgrzewek DRT25C.R wykorzystuje powierzchnię przenośnika jako punkt odniesienia. Dzięki temu jest w stanie niezawodnie wykrywać pełną gamę rodzajów zgrzewek. W przypadku zmiany produktu nie ma konieczności dokonywania zmian w czujnikach.

Wymaganie:

Po napełnieniu kartony wysyłkowe są automatycznie zamykane taśmą samoprzylepną. Czujnik ma za zadanie wykrywać obecność taśmy klejącej.

Rozwiązanie:

Kompaktowe refleksyjne czujniki fotoelektryczne RK 3C niezawodnie wykrywają taśmę samoprzylepną z połyskiem na kartonach wysyłkowych.

Wymaganie:

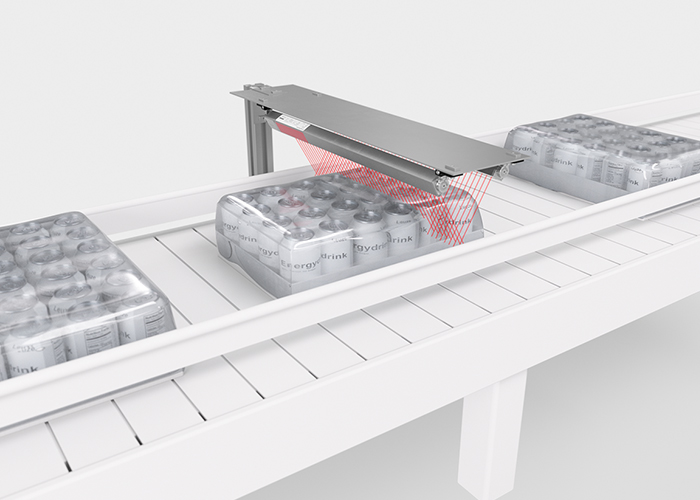

Jeśli w systemie przenośników transportowane są zgrzewki o różnej szerokości, przed paletowaniem konieczne jest sprawdzenie wyrównania zgrzewek. Przeznaczony do tego system czujników musi obejmować całą szerokość zgrzewek i niezawodnie wykrywać wszystkie występujące warianty.

Rozwiązanie:

Pomiarowa kurtyna świetlna CML 730i w układzie V umożliwia analizowanie zgrzewek od góry pod kątem szerokości i kompletności. W tym celu emitowane wiązki światła są odbijane od obiektu do odbiornika. Do wyboru dostępne są różne rozstawy wiązek oraz długości pomiarowe.

Wymaganie:

Po napełnieniu kartony wysyłkowe są automatycznie zamykane. Instalacja kontrolna ma za zadanie sprawdzać, czy zakładki są zamknięte i zaklejone.

Rozwiązanie:

Czujnik optyczny LRS 36 może wykrywać nieprawidłowo zamknięte kartony na podstawie konturów referencyjnych. Różne kontury referencyjne mogą być zapisywane w czujniku i wybierane za pośrednictwem interfejsu cyfrowego. Duża dokładność pomiaru pozwala wykrywać nawet niewielkie odchylenia.

Wymaganie:

Po napełnieniu i zamknięciu kartonów wysyłkowych nanoszone są etykiety. Nadrukowany kod trzeba sprawdzić pod kątem czytelności i poprawności.

Rozwiązanie:

Czytnik kodów DCR 200i może odczytywać zarówno kody kreskowe, jak i kody 2D niezależnie od ich orientacji, dzięki czemu stanowi niezwykle elastyczne rozwiązanie. Treść kodu jest przesyłana przez zintegrowany interfejs Ethernet.

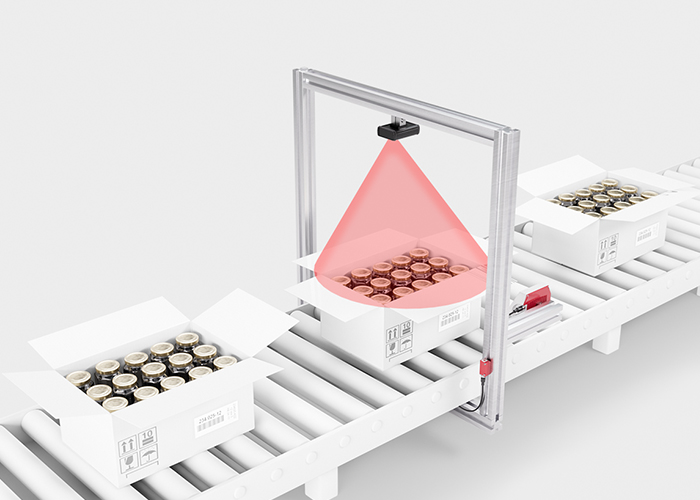

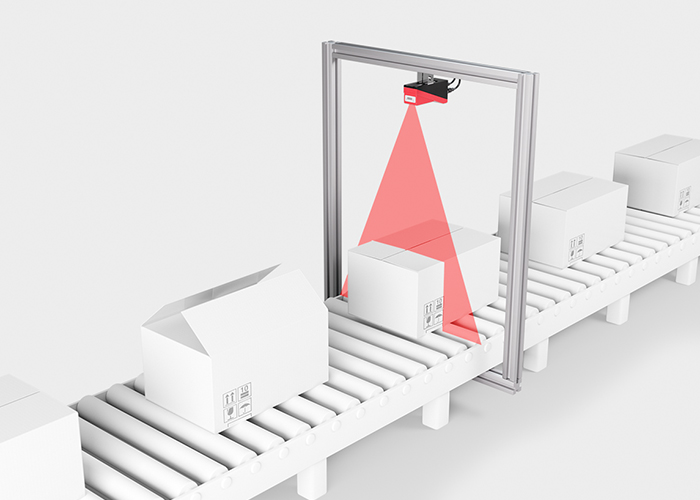

Wymaganie:

Aby móc prawidłowo przyporządkować kartony wysyłkowe, należy ustalić objętość. W tym celu konieczne jest zmierzenie transportowanych kartonów wysyłkowych we wszystkich trzech wymiarach.

Rozwiązanie:

System pomiaru konturów CMS 700i ustala wysokość, szerokość, długość i kąt ustawienia transportowanych obiektów oraz ich pozycję względem krawędzi przenośnika. Kompletny system obejmuje wszystkie komponenty potrzebne do instalacji i pracy. Komunikacja realizowana jest na bazie Ethernetu poprzez Profinet oraz TCP/IP.