Rozwiązania czujnikowe dla branży rozlewania napojów

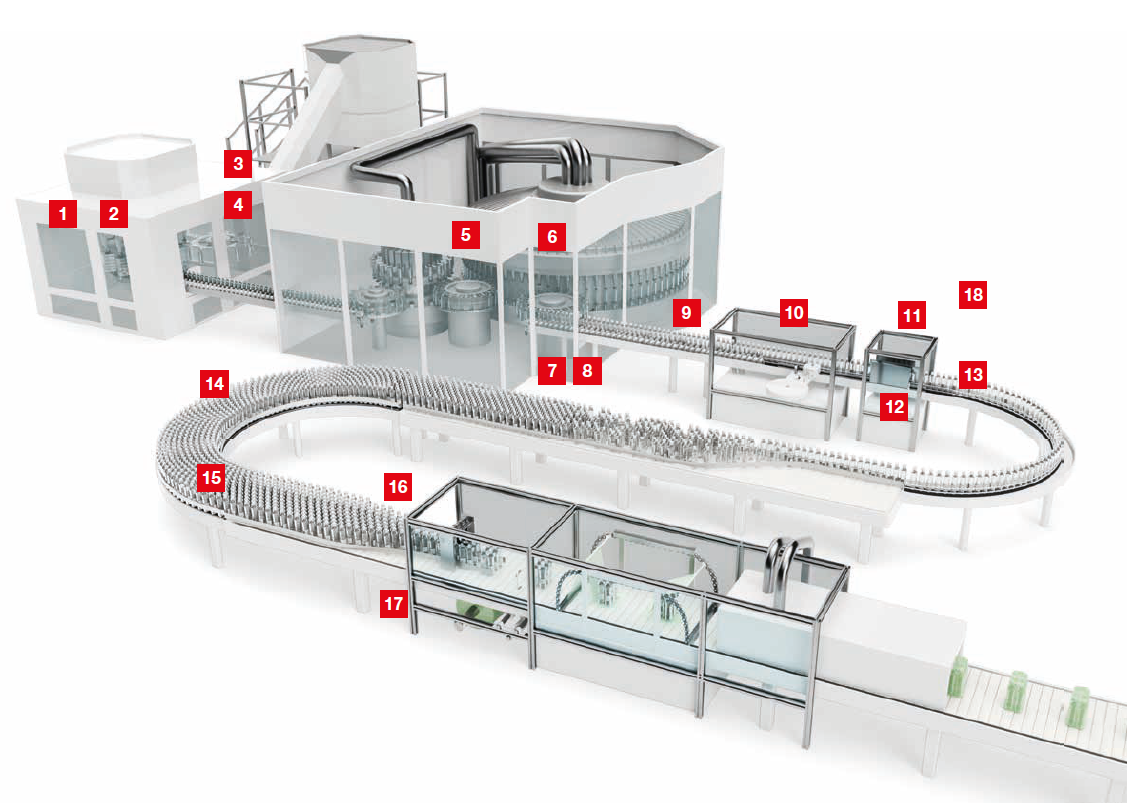

Instalacje do rozlewania napojów napełniają szklane butelki, puszki i opakowania PET z wysokim stopniem automatyzacji oraz zawrotną prędkością. Oprócz szybkości duże znaczenie mają także niezawodność i maksymalna dostępność instalacji. Jako lider w dziedzinie systemów czujników do rozlewni napojów oferujemy rozwiązania do wszystkich zastosowań w ramach tego procesu – od napełniania, poprzez etykietowanie i pakowanie, aż po paletowanie i wysyłkę.

Zastosowania są równie zróżnicowane, co nasze dopasowane do nich portfolio czujników. Precyzyjne, refleksyjne czujniki fotoelektryczne serii PRK 18B to modele opracowane specjalnie z myślą o wymagającym procesie wykrywania przezroczystych mediów. Wyjątkowa, zintegrowana w czujnikach funkcja śledzenia kompensuje wszelkie zabrudzenia i zapewnia zwiększoną dostępność instalacji. Czujniki ze stali nierdzewnej z serii 53C i 55C wyróżniają się higieniczną konstrukcją, dużą odpornością na środki czyszczące i wytrzymałością na silne wahania temperatury. Czujnik wody LS55C.H2O wykrywa wszystkie wodniste ciecze w różnych rodzajach pojemników. Te kompaktowe czujniki ze stali nierdzewnej spełniają wymagania wysokiej klasy ochrony IP 69K i posiadają certyfikat ECOLAB.

3 Zabezpieczanie stref niebezpiecznych podczas mycia butelek

5 Wykrywanie butelek w gwiazdach transportowych

6 Wykrywanie poziomu napełnienia

7 Wykrywanie napełnionych butelek

13 Wykrywanie butelek w transporcie

14 Wykrywanie stopnia napełnienia w transporcie masowym

15 Wykrywanie pozycji w transporcie masowym

Wymaganie:

Butelki PET są formowane przez rozdmuchiwanie w instalacjach do napełniania butelek z tworzywa sztucznego. Aby było to możliwe, przezroczyste preformy muszą być wykrywane w układzie doprowadzania do maszyny formującej.

Rozwiązanie:

Refleksyjne czujniki fotoelektryczne serii 25C, 55C i 18B z automatyczną kolimacją niezawodnie wykrywają przezroczyste obiekty. Idealnie nadają się do zadań związanych z wykrywaniem w maszynach formujących poprzez nadmuchiwanie, ponieważ są w stanie skompensować wahania temperatury i zabrudzenia.

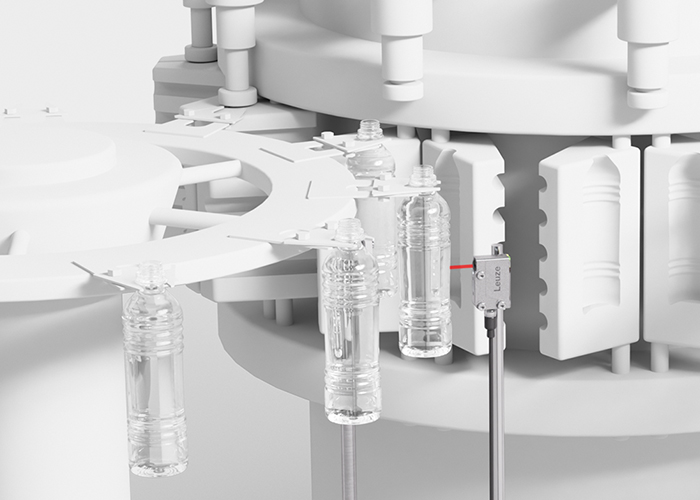

Wymaganie:

Po nagrzaniu preformy i nadmuchaniu jej w formie, bardzo cienkie i wysokoprzezroczyste butelki PET muszą zostać wykryte przez czujnik z najwyższą niezawodnością. Tylko w ten sposób można zagwarantować płynną pracę maszyny formującej.

Rozwiązanie:

Refleksyjne czujniki fotoelektryczne PRK 55C i PRK 18B z filtrem polaryzacyjnym zostały opracowane specjalne z myślą o wykrywaniu wysokoprzezroczystych butelek. Kompensacja temperatury i zabrudzeń eliminuje wpływ czynników z otoczenia. Dzięki temu możliwa jest długotrwała praca maszyny bez nieplanowanej konserwacji.

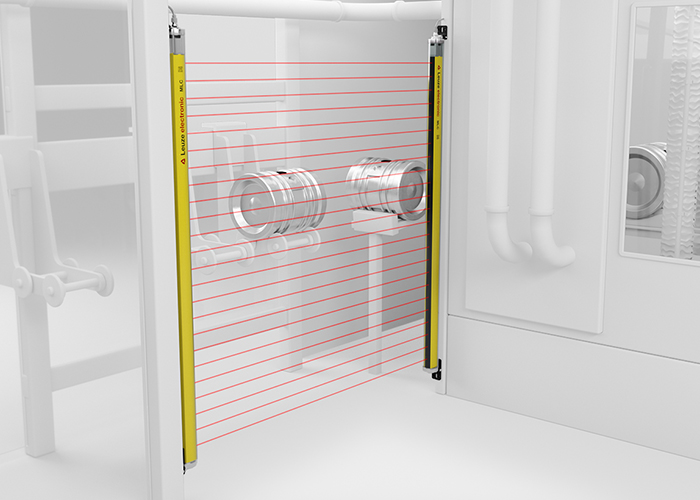

Wymaganie:

Otwarcia w maszynie zapewniają łatwy dostęp do instalacji. Podczas pracy strefy niebezpieczne muszą być zabezpieczone optycznymi urządzeniami ochronnymi. Dotyczy to także miejsc, w których panują trudne warunki, na przykład przy maszynach do mycia butelek.

Rozwiązanie:

Optoelektroniczne kurtyny bezpieczeństwa MLC 500 to elastyczne rozwiązanie do zabezpieczenia otwartych sekcji maszyny. Są dostępne z rozdzielczością od 14 mm oraz długością pola ochronnego do 3000 mm. Do zastosowania w trudnych warunkach nadają się warianty o stopniu ochrony IP 69K w szczelnej tubie ochronnej.

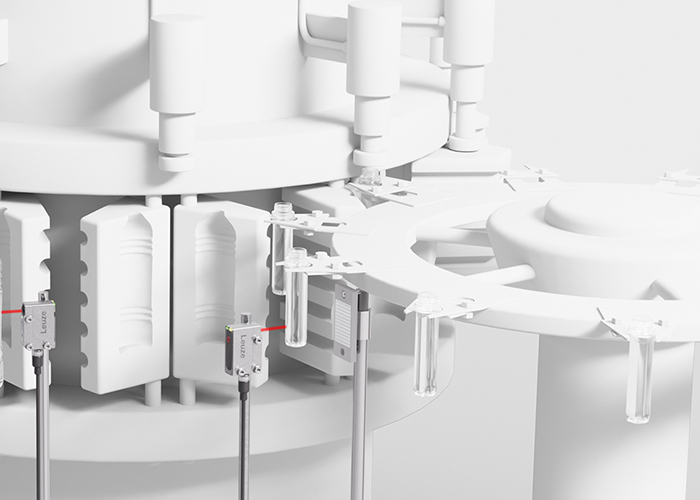

Wymaganie:

Butelki wielokrotnego użytku są transportowane masowo do maszyny myjącej i tam segregowane na tory. Następnie system chwytaków automatycznie przekłada je do komór czyszczących. Zadaniem czujników jest wykrywanie możliwych kolizji lub „podskakujących” butelek.

Rozwiązanie:

Refleksyjne czujniki fotoelektryczne PRK 46C w obudowie z tworzywa sztucznego o stopniu ochrony IP 69K są idealnie przystosowane do tego zastosowania z dużą rezerwą funkcjonalną. Unikatowa geometria plamki świetlnej reaguje tylko na butelki, a nie na rozbryzgi, zapewniając tym samym dużą dostępność.

Wymaganie:

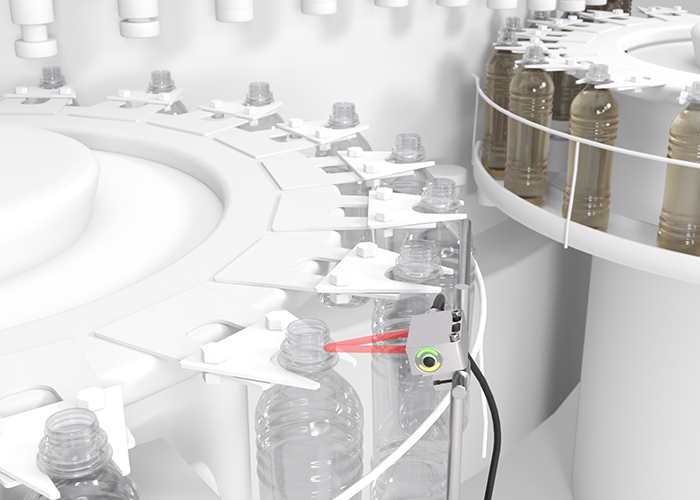

Napełniane butelki są transportowane z dużą prędkością. Dla niezakłóconego przebiegu procesu przed napełnianiem należy zapewnić, że na wszystkich pozycjach gwiazdy transportowej znajdują się butelki.

Rozwiązanie:

Czujnik dyfuzyjny HT55C z tłumieniem tła wykrywa butelki w instalacji napełniania niezawodnie i bez użycia reflektora. Certyfikacja ECOLAB i rozszerzony, długotrwały test pod kątem detergentów Leuze CleanProof+ gwarantują prawidłowe działanie czujników w obszarach mokrych oraz w przypadku intensywnych procesów czyszczących.

Wymaganie:

W instalacjach napełniających opakowania są napełniane wodą. Poziom napełnienia wszystkich opakowań musi być taki sam – należy zapobiegać ich niedostatecznemu napełnianiu.

Rozwiązanie:

Bariery świetlne jednokierunkowe LS / LE55CI.H2O zostały opracowane z myślą o wykrywaniu wodnistych cieczy oraz kontroli poziomu napełnienia. System nadajników i odbiorników ze stali nierdzewnej serii 55C w wersji Wash-Down cechuje się wysoką mocą prześwietlania i jest stosowany również do opakowań nieprzeźroczystych oraz z etykietami z tworzywa sztucznego.

Wymaganie:

Po procesie napełniania konieczne jest wykrycie butelek plastikowych lub szklanych, które są puste w wyniku nieszczelności. Jest to szczególnie trudne, gdy chodzi o przezroczyste ciecze w nieprzezroczystych opakowaniach.

Rozwiązanie:

Fotokomórka jednokierunkowa LS/LE55CI.H2O została opracowana z optymalną długością fali do wykrywania wodnistych cieczy w przezroczystych lub nieprzejrzystych pojemnikach. W rozlewniach napojów obowiązują wysokie wymagania dotyczące czystości i otoczenia, dlatego czujniki są wyposażone w obudowę ze stali nierdzewnej o stopniu ochrony IP 69K.

Wymaganie:

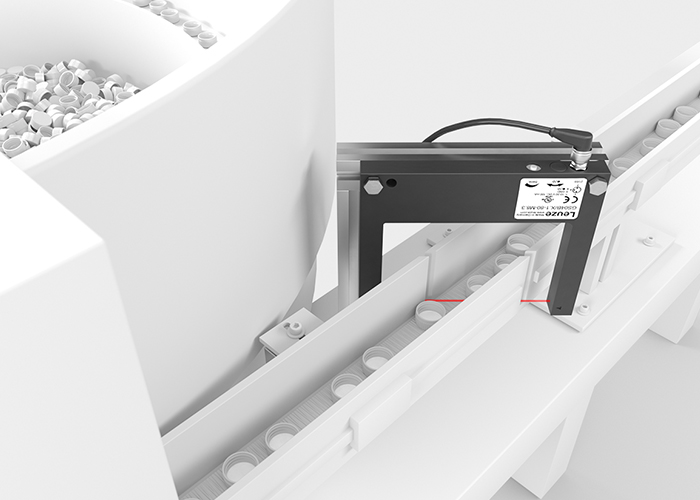

Po procesie napełniania butelki są zamykane automatycznie zakrętkami lub kapslami. Aby zapewniona była ciągłość procesu produkcyjnego, konieczne jest sprawdzenie obecności zamknięć w układzie doprowadzania. W takim przypadku nie zawsze możliwe jest zamontowanie reflektora.

Rozwiązanie:

Kontrola obecności może być realizowana za pomocą refleksyjnych czujników fotoelektrycznych, takich jak PRK 3C. Jeśli nie jest możliwe zamontowanie reflektorów, do tego zastosowania sprawdzą się także czujniki dyfuzyjne z długą plamką świetlną do nieciągłych i nieregularnych obiektów, takie jak HT3C.XL. Do wykrywania kapsli alternatywnie zastosować można czujnik indukcyjny IS 200.

Wymaganie:

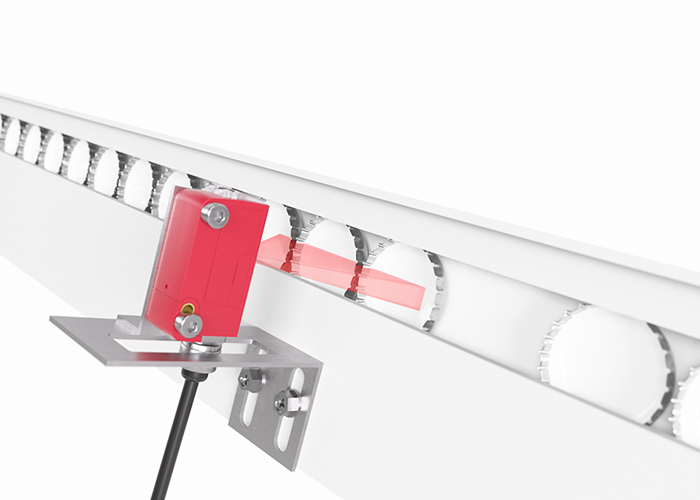

W układach doprowadzania maszyn rozlewających i zamykających wymagane jest niezawodne wykrywanie pojedynczych zamknięć na drodze do maszyny zamykającej.

Rozwiązanie:

Fotokomórki widełkowe GS 04B oraz GS 08B idealnie sprawdzają się do wykrywania małych części. Ponieważ nadajnik i odbiornik znajdują się w jednym urządzeniu, to kompaktowe rozwiązanie można zintegrować na linii łatwo i bez konieczności wyrównywania. Czujniki są ustawione poprzecznie do układu doprowadzania, dzięki czemu każde zamknięcie przerywa wiązkę światła.

Wymaganie:

W maszynach często występują drzwi i klapy służące między innymi do wymiany materiałów eksploatacyjnych lub do czyszczenia maszyny. Podczas pracy muszą być one zamknięte. Zamknięty stan drzwi musi być monitorowany przez zabezpieczenia techniczne w celu zapobiegania zagrożeniom.

Rozwiązanie:

Kodowane magnetycznie zbliżeniowe czujniki bezpieczeństwa MC 300 monitorują drzwi i klapy. Dzięki swojej zamkniętej formie i bezkontaktowej zasadzie działania nadają się szczególnie do użycia w trudnym, zanieczyszczonym i wilgotnym otoczeniu. Prostopadłościenna i cylindryczna konstrukcja urządzeń pozwala na ich łatwą integrację.

Wymaganie:

Po zamknięciu butelek na stacji kontrolnej sprawdzane jest odpowiednie osadzenie zamknięć. Tylko ich właściwe założenie gwarantuje prawidłowe zamknięcie butelek.

Rozwiązanie:

Dzięki szerokiemu zakresowi narzędzi czujnik Simple Vision IVS 1048i potrafi wykryć, czy butelka została poprawnie zamknięta. Przyjazny dla użytkownika interfejs graficzny umożliwia szybką konfigurację oraz bezproblemową pracę czujnika.

Wymaganie:

Procesy rozlewania napojów realizowane są z dużą prędkością, dlatego ważne jest jak najprecyzyjniejsze wykrywanie pojemników. W maszynach inspekcyjnych kamera musi być aktywowana z dużą dokładnością pozycyjną. Do tego celu niezbędne są czujniki o krótkim czasie reakcji i skoncentrowanej, wyrównanej plamce świetlnej.

Rozwiązanie:

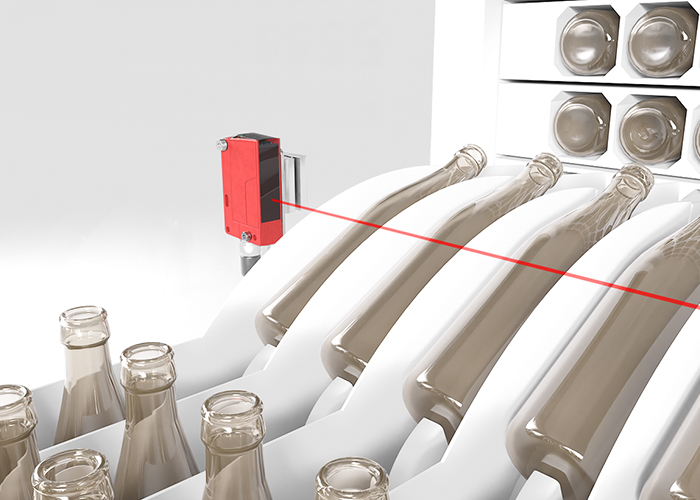

Refleksyjne czujniki fotoelektryczne z laserem w obudowie z tworzywa sztucznego serii PRK 3CL albo w obudowie z metalu PRK 55CL lub PRK 18B umożliwiają precyzyjne wyzwalanie z bardzo niewielką fluktuacją.

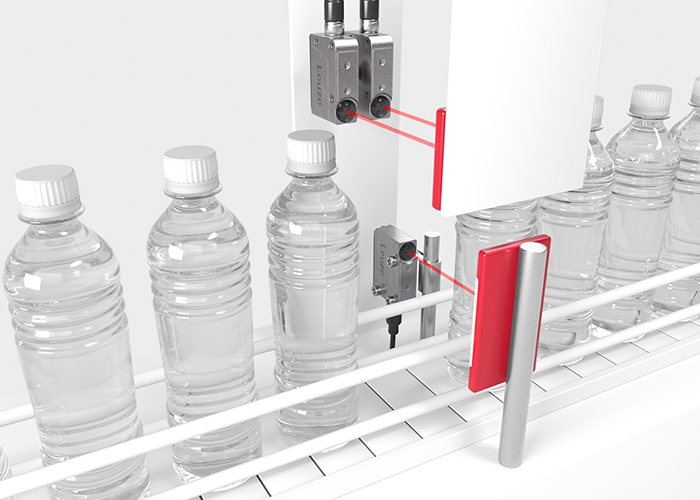

Wymaganie:

Przed kolejnymi etapami procesu napełniania butelki muszą zostać ustawione w odstępach, co ogranicza zderzanie się butelek i towarzyszący temu hałas. Na torze transportowym znajdują się krótkie odcinki przenośnika, w obrębie których czujniki wykrywają położenie przezroczystych butelek.

Rozwiązanie:

Refleksyjne czujniki fotoelektryczne PRK 18B i PRK 55 zapewniają długotrwałą pracę bez zakłóceń za sprawą skoncentrowanej plamki świetlnej oraz automatycznej kolimacji (do wykrywania niewielkich różnic sygnału). Rozwiązaniem podstawowym jest model PRK5.R ze specjalnym reflektorem.

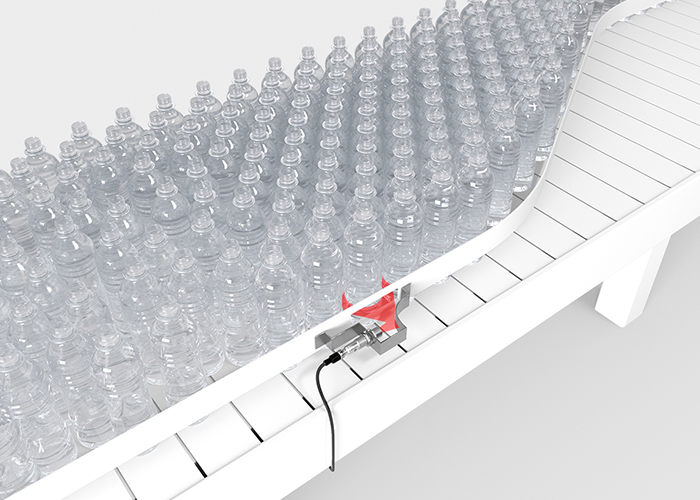

Wymaganie:

Pojemniki są transportowane w strumieniu masowym na przenośnikach taśmowych do kolejnej stacji. Aby zapewniony był stały przepływ, stopień napełnienia musi być monitorowany. W celu niezawodnego wykrywania pojemników o różnych wysokościach i kształtach czujnik oferuje duży zasięg wykrywania.

Rozwiązanie:

Wytrzymałe i niepodatne czujniki ultradźwiękowe HTU 318 lub HTU 418 w obudowie z tworzywa sztucznego lub metalu o dużym zakresie wykrywania, a także z jednym lub dwoma ustawianymi niezależnie przez IO-Link punktami przełączania, optymalnie sprawdzają się w przypadku zmiennych formatów lub kolorów pojemników.

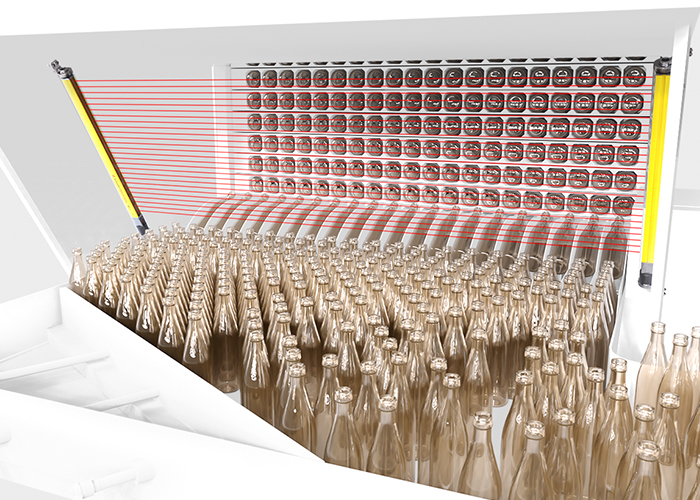

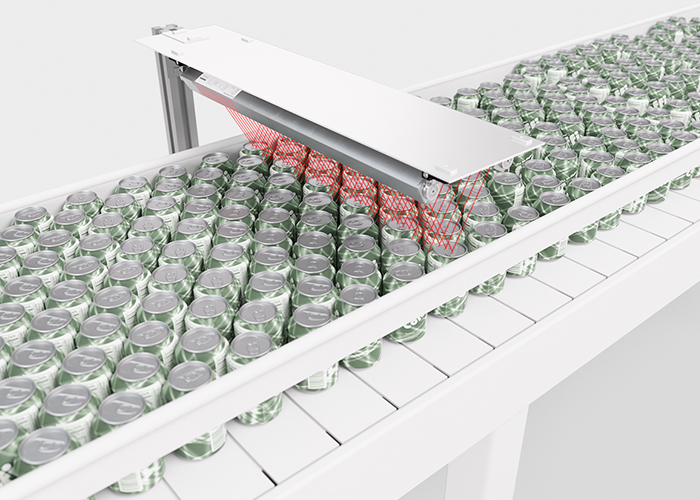

Wymaganie:

W celu wykrywania zakłóceń w transporcie masowych możliwe jest wykonanie u góry jednolitego profilu powierzchni. Luki, spowodowane np. przewróconymi puszkami, muszą być niezawodnie wykrywane.

Rozwiązanie:

Kurtyna świetlna CML 700 w układzie V jest przeznaczona do pomiaru poruszających się obiektów w procesie i wykrywa zakłócenia na całej szerokości pomiarowej. Ponieważ nieprawidłowości nie odbijają światła z nadajnika do odbiornika, czujnik rozpoznaje je natychmiast. Dostępne są różne interfejsy.

Wymaganie:

Kontrola torów doprowadzających podczas pakowania zbiorczego ma na celu uniknięcie luk. W tym celu pojemniki są układane w szeregu i spiętrzane w odpowiednich punktach. Wszelkie występujące luki muszą zostać wykryte i wyeliminowane przez układ sterowania przenośnikiem taśmowym.

Rozwiązanie:

Proste rozwiązanie stanowią pałąki mechaniczne w połączeniu z czujnikami do wykrywania położenia krańcowego. Kątowniki metalowe na pałąkach z tworzywa sztucznego pozwalają na wykrycie położenia krańcowego przez czujnik indukcyjny, np. IS 218 lub IS 212 w obudowach z metalu lub stali nierdzewnej.

Wymaganie:

W instalacji czyszczącej do beczek i kegów przewidziane są punkty dostępu umożliwiające ingerencję ręczną. Do zabezpieczenia miejsc niebezpiecznych wymagane są czujniki bezpieczeństwa o wysokim stopniu ochrony IP.

Rozwiązanie:

Optoelektroniczne kurtyny bezpieczeństwa MLC 500-IP zabezpieczają miejsca niebezpieczne w obszarach wrażliwych higienicznie i zapewniają najwyższy stopień ochrony IP 69K. Kurtyny bezpieczeństwa są montowane w przezroczystych, szczelnie zamkniętych tubach. Różne rozdzielczości i długości pól ochronnych umożliwiają optymalne dopasowanie do zastosowania.

Wymaganie:

Podczas napełniania materiałami stwarzającymi niebezpieczeństwo wybuchu, na przykład substancjami lub pyłami lotnymi, konieczne jest zastosowanie czujników zapewniających szczególną ochronę. Czujniki optyczne stosowane w obszarach zagrożonych wybuchem wymagają certyfikacji ATEX.

Rozwiązanie:

Refleksyjne czujniki fotoelektryczne PRK 55 Ex w połączeniu z reflektorem stanowią niezawodne rozwiązanie do wykrywania położenia w obszarach zagrożonych wybuchem. Czujniki serii 55 Ex są przeznaczone do zastosowania w strefie Ex 2 (gaz) lub 22 (pył).