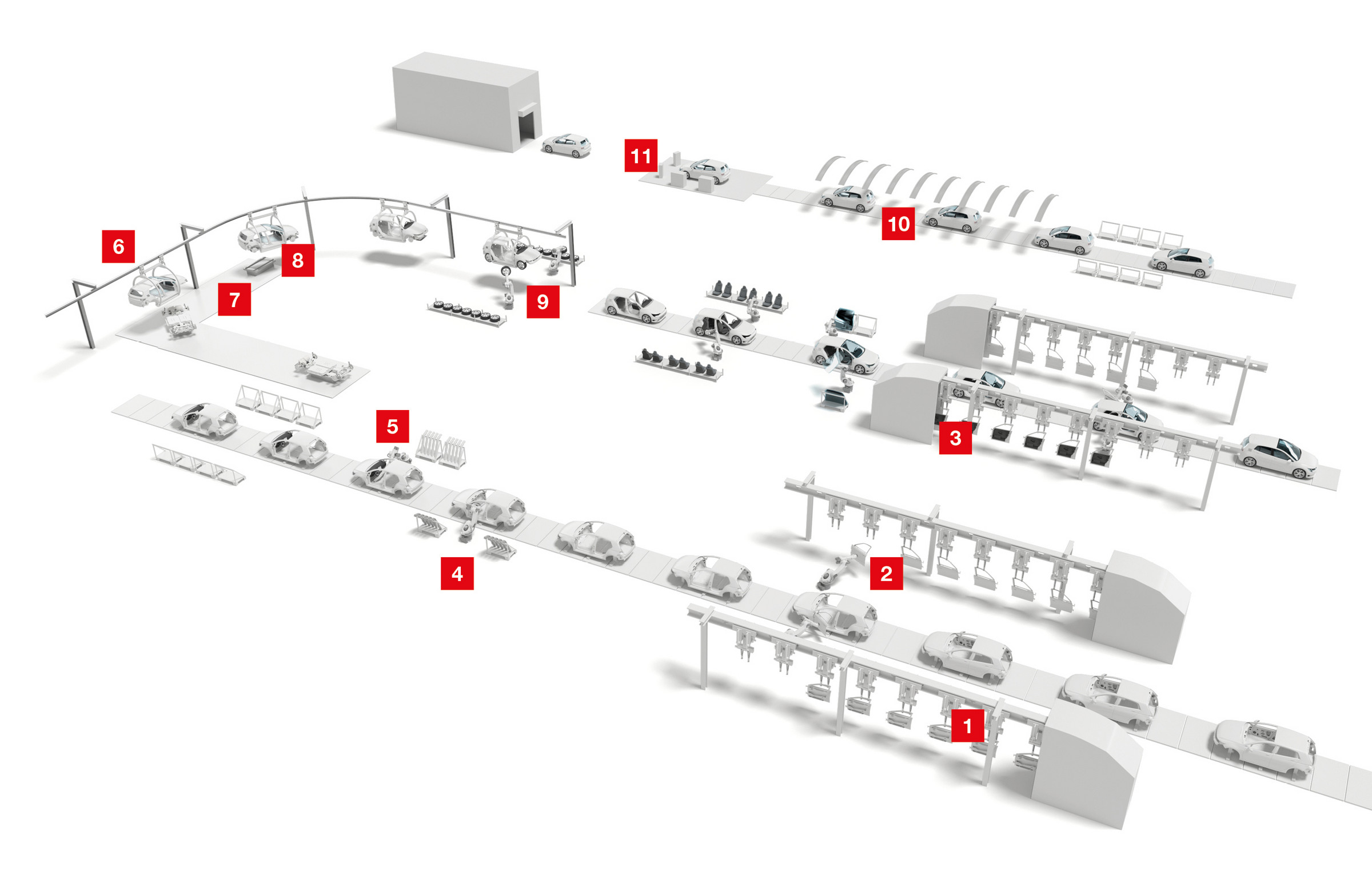

Montaż końcowy

Zanim będzie można się cieszyć z wyprodukowanego samochodu, należy połączyć niezliczone pojedyncze podzespoły i elementy w produkty częściowe i końcowe.

Na linii drzwi przeprowadzany jest montaż modułów drzwi ze wszystkimi elementami wyposażenia. W dziale konstrukcji wnętrz układane są kable grubości ramienia, klejone dywaniki i montowany kokpit. Równolegle z podwoziem łączony jest silnik i skrzynia biegów. I wreszcie kluczowy etap: kompletny układ napędowy zostaje połączony z karoserią. Następnie przeprowadzane są kolejne kroki – montuje się koła, szyby, fotele i reflektory. Po napełnieniu oleju, paliwa i wody pojazd jest przekazywany do kontroli końcowej – ostatniej stacji w procesie produkcyjnym.

Kontrola pozycji zalicza się do najczęstszych obszarów zastosowania czujników w montażu końcowym. Nasze obszerne portfolio optycznych czujników odległości i systemów pozycjonowania kodów kreskowych wspiera wiele zróżnicowanych kroków montażu. Prawidłowe przyporządkowanie podzespołów w pojeździe zapewniane jest przez nasze czytniki kodów do identyfikacji części oraz liczne rozwiązania do kontroli typu.