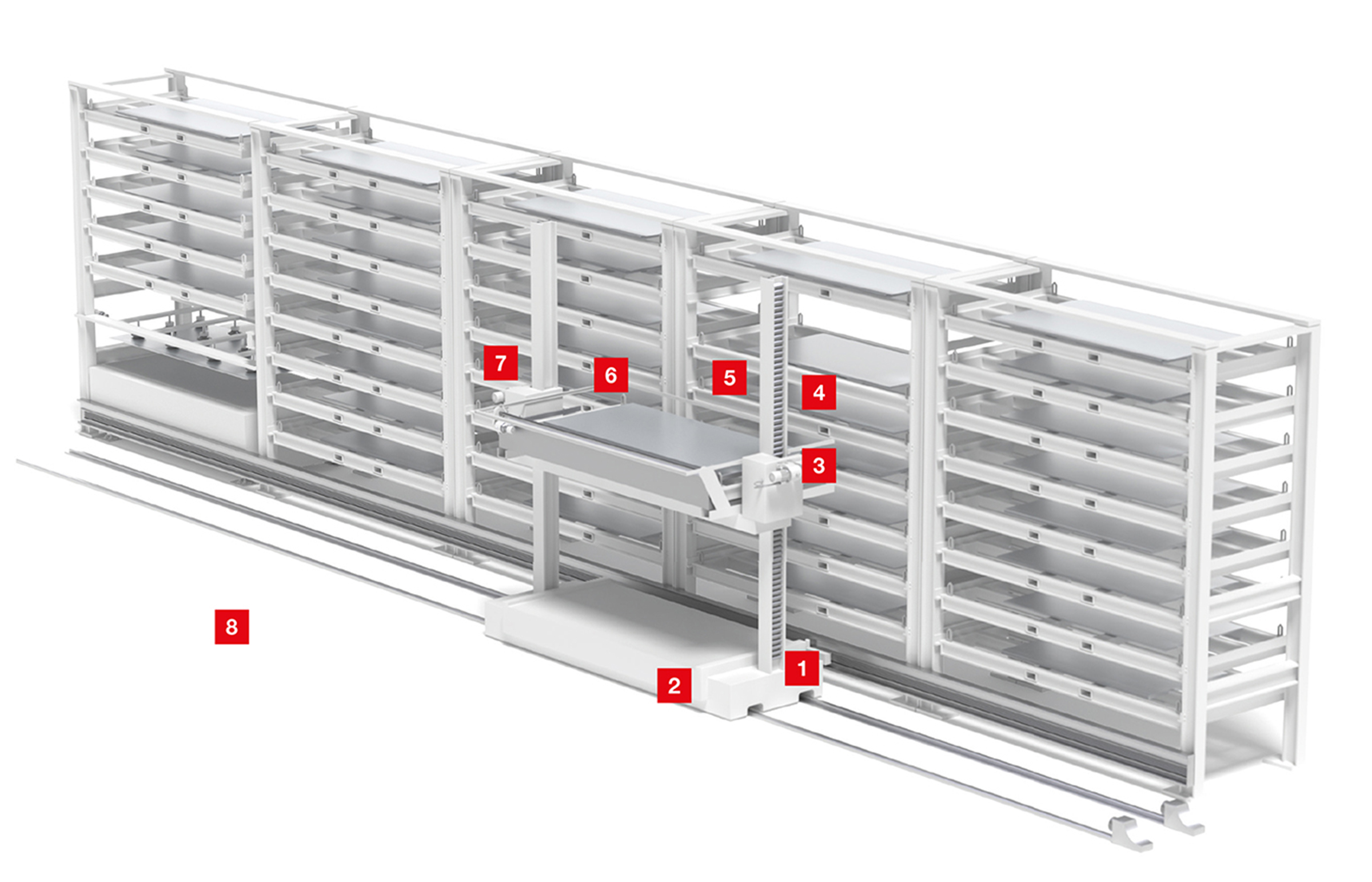

System magazynowy z układnicą do regałów

Elastyczne systemy magazynowe stanowią istotny element automatyzacji procesów produkcyjnych. W przypadku magazynów wysokiego składowania szczególnie istotne są układnice do regałów. Przejmują one zadanie automatycznego załadunku i rozładunku materiałów, takich jak blachy i długie towary. Dlatego ich prędkość i niezawodność mają kluczowe znaczenie dla całkowitej wydajności oraz dostępności instalacji.

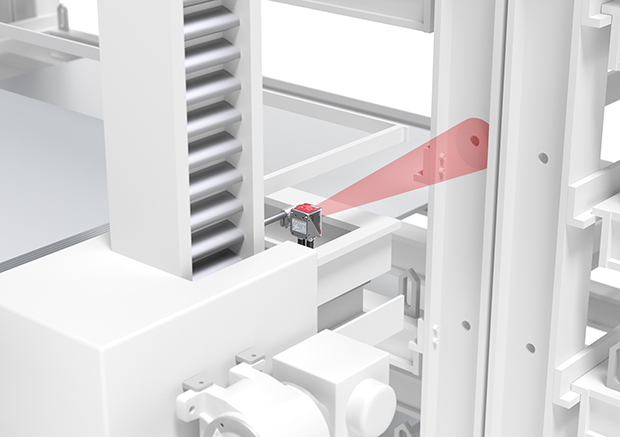

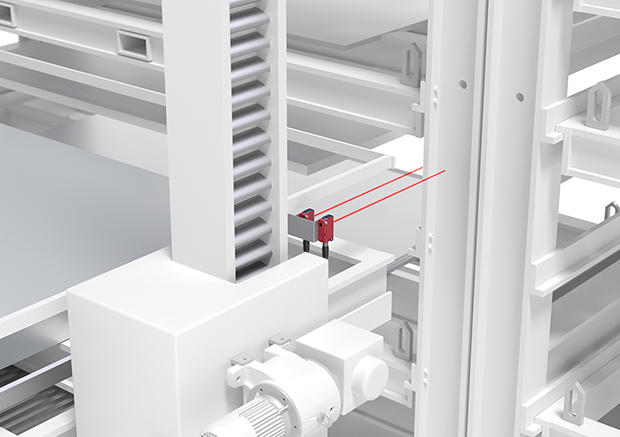

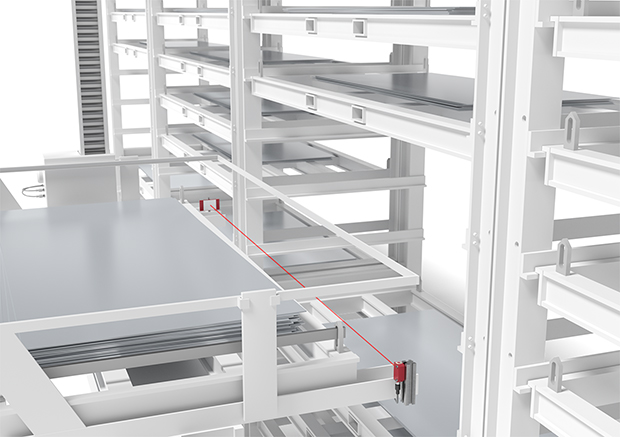

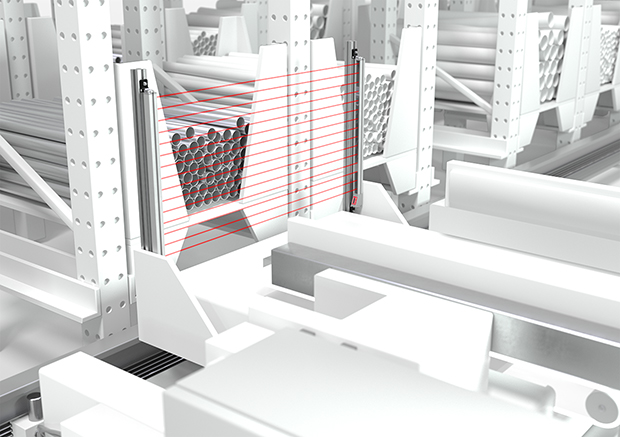

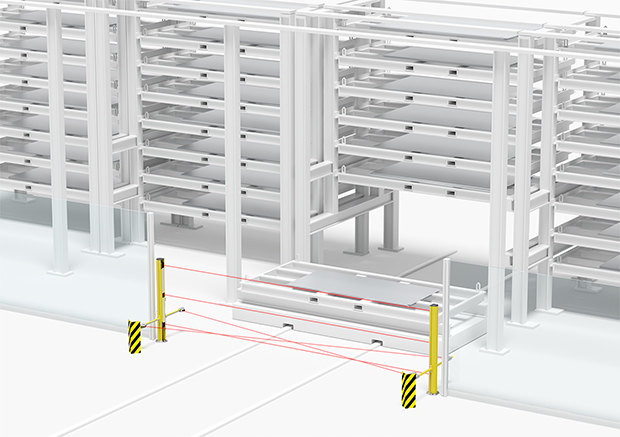

Nasze rozwiązania czujnikowe umożliwiają optymalne działanie układnic.Określają one dane pozycji w obszarach przesuwu i podnoszenia oraz drogą optyczną przesyłają polecenia jazdy i dane pozycji do sterownika. Ponadto nasze czujniki przejmują zadanie kontroli zajętości gniazd regałowych i zapobiegają przepychaniu materiału. W ten sposób zagwarantowane zostają niezawodna praca i wysoka dostępność instalacji.