Dual Channel-principe

De toenemende digitalisering betekent o.a. ook een verandering van bekende processen en procedures. Eerder geldige en gevestigde standaards worden op de proefbank gezet, verdwijnen totaal of moeten eveneens worden aangepast. In veel sectoren heeft men de indruk dat de wereld steeds complexer wordt en er zijn nieuwe competenties en strategieën nodig om ook toekomstige uitdagingen met succes aan te gaan. Leuze electronic ontwikkelt daarom slimme sensoren, die een bijdrage leveren aan het optimaliseren van productieprocessen bij de klant en de productiviteit van z'n machines en installaties te verhogen. Wat dual channel betekent, ziet u in de volgende video.

Wat betekenen digitalisering en Industrie 4.0?

In eerste instantie gaat het er bij Industrie 4.0 of het Industriële Internet of Things (IIoT) om, gegevens en de uitwisseling hiervan over alle systeemgrenzen heen tot in de cloud te standaardiseren. Een groot deel van deze gegevens wordt geleverd door sensoren. Het is hun taak procesgrootheden te registreren en in de vorm van gegevens via de interface(s) over te dragen naar verwerkende systemen. Deze procesgegevens zijn eigenlijk de oorspronkelijke gegevens voor het oplossen van de eigenlijke automatiseringstaak.

Afhankelijk van het sensortype is een verschillende hoeveelheid gegevens beschikbaar. Hierbij worden die interfaces toegepast, die het best zijn aangepast aan de complexiteit van de datatransmissie: Eenvoudige binair schakelende sensoren zorgen voor de overdracht van proceswaarde, status- en diagnosemeldingen via de IO-Link point to point communicatie-interface. Complexere sensoren met een hogere functionaliteit zijn vaak in veldbus-netwerken geïntegreerd die in realtime werken. Ze zorgen ook voor de overdracht van meerdere proces- en alarmwaarden, evenals status- en diagnosemeldingen en kunnen via de besturing ook volledig worden geparametreerd.

Door Industrie 4.0 komt de focus ook op andere thema's, zoals receptuurwissel en formaatombouw, evenals toestandsbewaking en voorspellend onderhoud. De hiervoor noodzakelijke gegevens zijn niet altijd absoluut noodzakelijk voor de automatiseringstaak, maar helpen de gebruiker wel de beschikbaarheid van de installatie te verhogen met planbare, preventieve onderhoudsintervallen. De gegevens worden hierbij vanuit de meest uiteenlopende bronnen bij een centraal punt, bijvoorbeeld in de cloud, verzameld. Ondanks geringe verversingssnelheden, kunnen echter grote gegevenshoeveelheden ontstaan en dus een ander communicatiekarakter.

Welke communicatieoplossingen biedt Leuze in het kader van IIoT en I4.0?

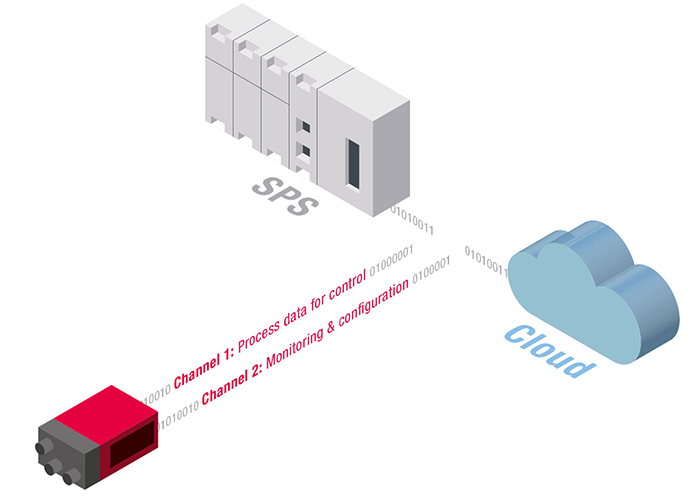

Dit afwijkende communicatiekarakter ondersteunt Leuze bij voorkeur met het Dual Channel-principe. Terwijl via het eerste sensorkanaal de gegevens voor procesbesturing in realtime worden overgedragen, wordt het tweede sensorkanaal gebruikt voor informatie voor monitoring en analyse van de machine. Het principe is bij alle sensoren met interface(s) hetzelfde, onafhankelijk van hun complexiteit.

Dual Channel bij een binair schakelende sensor

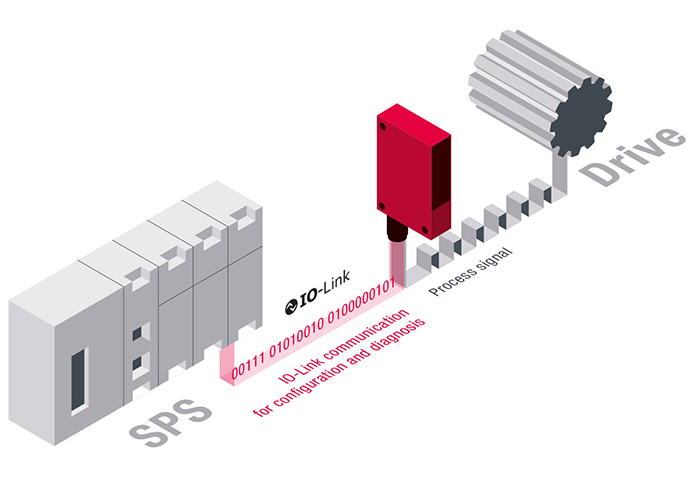

1. Dual Channel met PLC-koppeling

Kijken we bijvoorbeeld naar de contrastsensor KRT 18B, die in een snellopende verpakkingsmachine wordt gebruikt voor het bepalen van een exacte snijmarkeringspositie. Hierbij is verpakkingskwaliteit van de machine afhankelijk van de de realtime-mogelijkheid van de schakeluitgang. Daarom kan de schakeluitgang van een contrastsensor beter niet worden opgenomen in een besturingslus, maar direct worden aangesloten op een actor. Om desondanks de mogelijkheid te hebben voor monitoring en analyse van de machine, heeft de contrastsensor naast de snelle schakeluitgang een IO-Link-communicatie-interface. Hiermee kunnen de proceswaarden worden bekeken, de functiereserve worden bepaald en parametreringen worden uitgevoerd. Deze ondersteunt de klant bovendien bij een receptuurwissel of bij een formaatombouw.

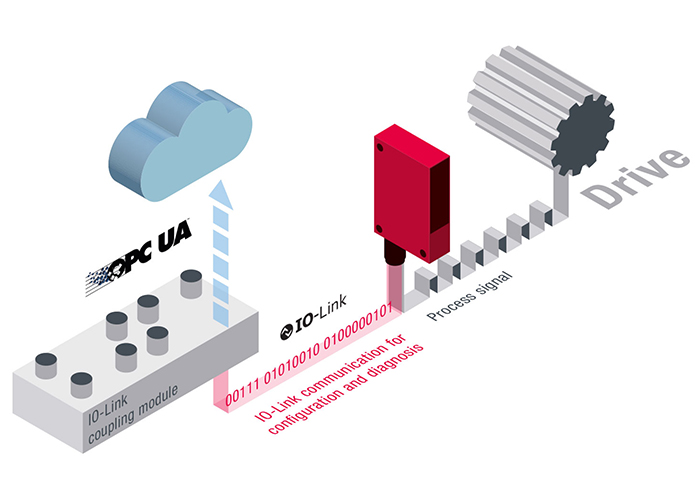

2. Dual Channel en IIoT / Industrie 4.0

In het kader van IIoT en industrie 4.0 moeten gegevens bijvoorbeeld voor monitoring en parametrering zoveel mogelijk locatie-onafhankelijk en wereldwijd beschikbaar zijn voor andere automatiseringsdeelnemers. Doorgaans gebeurt dit via cloud-oplossingen. Gelden dezelfde voorwaarden als hierboven beschreven, is hiervoor in plaats van een IO-Link-verbinding met een PLC een dergelijke verbinding met een IO-Link-koppelmodule met Ethernet-interface en OPC UA communicatieprotocol nodig. De koppeling met de cloud gebeurt dan bijvoorbeeld via een IoT Edge Gateway.

Dual Channel bij sensoren met veldbusinterface

Dual Channel en IIoT / Industrie 4.0

Bij complexere sensoren met geïntegreerde veldbusinterface biedt Leuze electronic eveneens een Dual Channel-oplossing. Zo heeft bijvoorbeeld de barcodescanner BCL 348i o.a. een PROFINET-veldbusinterface. Deze kan altijd worden gebruikt voor proces- en alarmwaarden, uitgebreide status- en diagnosemeldingen en de volledige apparaatparametrering vanuit de besturing. Moeten de gegevens voor monitoring echter locatie-onafhankelijk en wereldwijd beschikbaar zijn, biedt de sensor dit via z'n Industrial Ethernet-interface met het OPC UA communicatieprotocol. Via een geïntegreerde cloud-connector of een IoT Edge Gateway kunnen deze naar een cloudapplicatie worden getransporteerd.

Voordelen van het Dual Channel-principe van Leuze

Thema's zoals toestandsbewaking (Condition Monitoring) of voorspellend onderhoud (Predictive Maintenance), waarover in het kader van IIoT en Industrie 4.0 intensief wordt gediscussieerd, vragen sensoren die in staat zijn gegevens wereldwijd en in een gestandaardiseerd formaat ter beschikking stellen. Hierbij moet er altijd rekening mee worden gehouden welke eisen er zijn met betrekking tot de realtime-mogelijkheden. Met het Dual Channel principe is het voor het eerst mogelijk gegevens gescheiden en naar wens van de klant beschikbaar te stellen. Via kanaal 1 worden gegevens met realtime opvraging, via kanaal 2 gegevens voor procesbewaking en voor parametrering overgedragen.

De klassieke IO-Link interface bij een binair geschakelde sensor, die in de SIO-modus (standaard IO-modus) het schakelsignaal of op aanvraag de point to point communicatie met de sensor mogelijk maakt, kan dit niet leveren. Voor de procesbesturing zijn namelijk deze twee informatiestromen parallel vereist. Het moet voor de klant mogelijk zijn, bijvoorbeeld in een contrastsensor-proceswaarde, schakelreserves bij de drempelwaarden of de vervuilingtoestand continu en online binnen het verpakkingsproces van een verpakkingsmachine te analyseren, om afwijkingen van de gewenste toestand op tijd te herkennen. Juist op dit punt komt het dual channel-principe van pas.

Bij sensoren met veldbussen zijn de realtime-mogelijkheden en gegevens voor monitoring en parametrering in ieder geval bij realtime Ethernet-interfaces beschikbaar. Echter: alleen lokaal en niet locatie-onafhankelijk en wereldwijd toegankelijk. En meestal wordt de informatie, die een sensor voor de toestandsbewaking of voor voorspellend onderhoud levert, niet geanalyseerd. Ook hier biedt het Leuze dual channel-principe de meest geschikte oplossing.