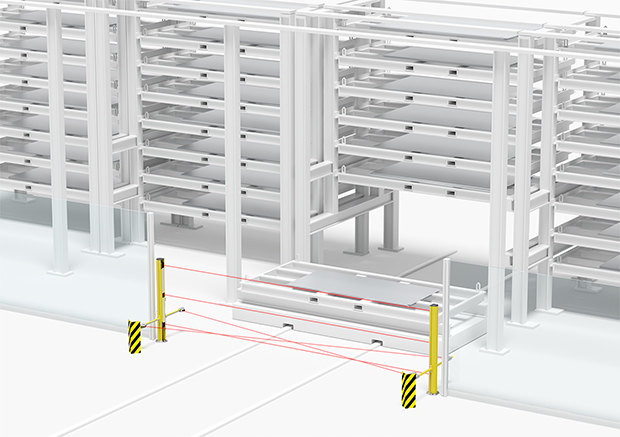

고층 창고 기계가 있는 보관 시스템

유연한 보관 시스템은 제조 프로세스의 자동화에 크게 기여합니다. 고층 창고 기계의 성능은 하이랙 창고에서 특히 중요합니다. 이 기계는 판금 및 긴 제품과 같은 재료의 자동 입출고를 담당합니다. 따라서 속도와 안정성이 전반적인 성능과 시스템의 가용성에 결정적인 역할을 합니다.

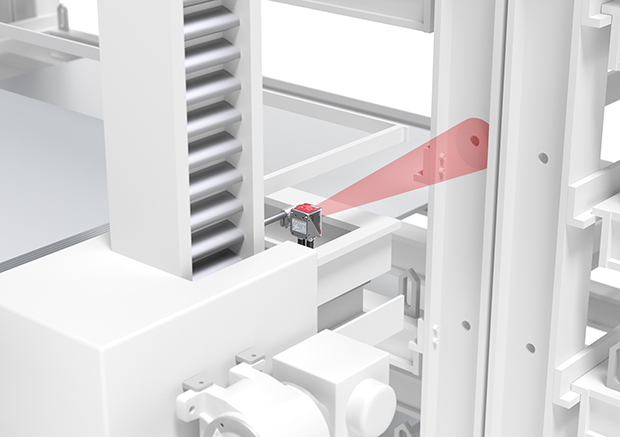

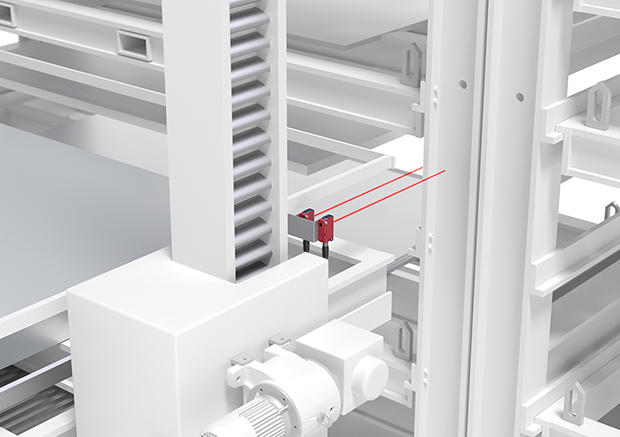

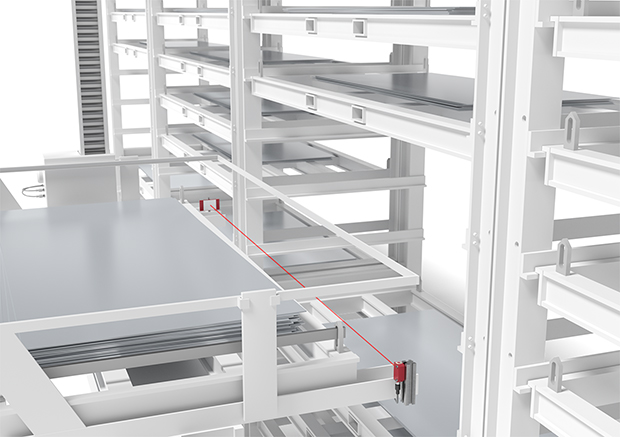

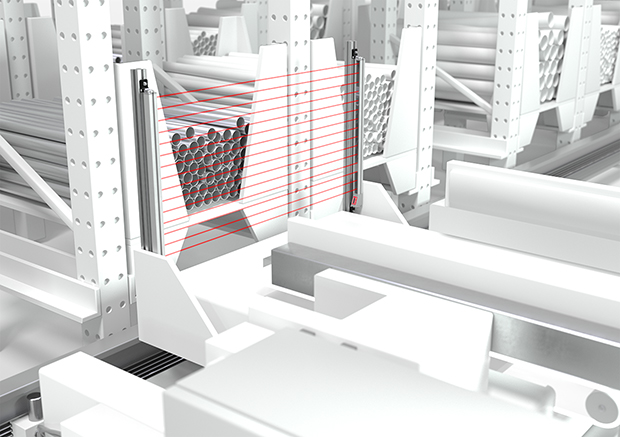

로이체의 센서 솔루션을 사용하면 고층 창고 기계를 최적으로 운영할 수 있습니다. 당사의 솔루션은 운행 및 리프팅 영역의 위치 데이터를 측정하고 이송 명령과 위치 데이터를 광학 방식으로 제어 장치에 전송합니다. 또한 당사의 센서는 적재 칸 사용 유무를 확인하여 재료의 밀림을 방지합니다. 이를 통해 시스템의 안정적인 작동과 높은 가용성이 보장됩니다.