프레스 공정

스틸 롤에서 자동차까지

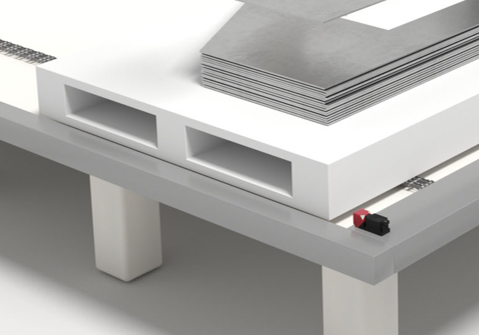

이른바 코일이라고 하는 거대한 스틸 롤은 다양한 작업 단계에서 차량의 차체 부품을 제조하는 데 사용됩니다.

코일의 절단, 펀칭, 프레스, 기판 성형에 센서가 사용되며, 열악한 환경 조건에서도 모든 제조 단계를 보호합니다.

적용 가능한 애플리케이션은 제품 포트폴리오만큼 다양합니다. 근접 센서 및 광센서는 부품의 존재 여부와 위치를 확인하고 모니터링합니다. 식별 시스템은 이력 관리를 위해 데이터를 파악합니다. 절단 시스템에서 당사의 센서는 루프 제어 및 엣지 제어를 위한 측정값을 제공합니다.