차체 제조 공정

수백 개의 개별 부품이 하나의 차체에 조립됩니다.

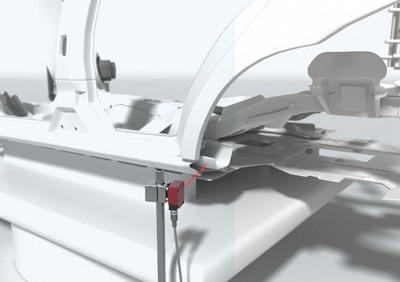

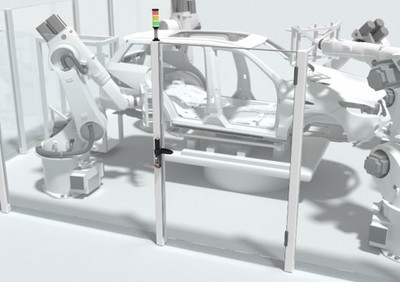

차체 제조는 자동차 생산에서 가장 자동화된 분야입니다. 일반적인 작업 공정에는 용접, 플랜징 및 레이저 절단뿐만 아니라 리벳팅 및 나사 고정 및 접착이 포함됩니다. 로봇 셀, 협업 로봇, 스키드 또는 텔퍼 라인과 같은 컨베이어 시스템이 프로세스를 결정합니다.

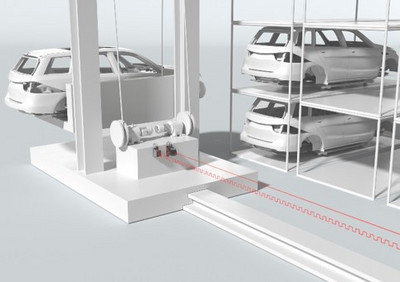

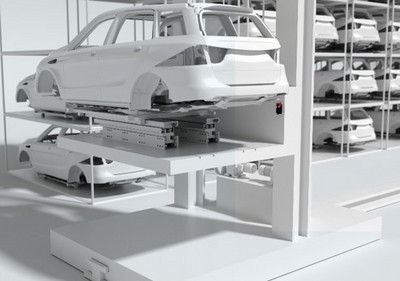

미래의 공장은 훨씬 더 유연한 생산 개념이 특징입니다. 매우 다양한 모델, 자재의 적시 공급 및 최대 활용도를 감당할 수 있는 능력이 필요합니다. 창고 영역과 생산이 분리되고 있습니다. 조립은 유연한 셀 구조에서 수행됩니다. 그 사이에서 무인 운반 시스템(AGV)이 자재 운송을 담당합니다.

차체 제조 공정에서 당사 센서의 적용 범위는 다양합니다. 안전 레이저 스캐너는 AGV를 보호하고 운행 경로 탐색 데이터를 제공합니다. 유무 감지 및 위치 컨트롤을 위한 센서는 원활한 프로세스를 보장하고 당사의 안전 센서는 필수적인 기계 안전을 보장합니다.