サービス概要

状況確認「機械のCEマーキング」

要件

製造業者として、機械の構築中に機械指令の要求事項に従って文書を作成する必要があります。ここでは、文書の完全性と関連規格への準拠が求められます。お客様は、適合宣言書およびCEマーキングにより、このことを確認することができます。運営会社として、危険性評価を定義するには、独自の作業指示書が必要です。

ソリューション

私たちは、機械が以下の要件に適合しているかを確認します。

- 適合宣言書/組み込み宣言書およびCEマーキング

- オリジナルの取扱説明書および安全に関する要件

- 関連するEU規格に基づく制御の安全部分の設計

- 機械の文書化

文書の状況に関する詳細な報告書の作成

メリット

- 機械指令の要件に従った文書化範囲の独立検査

- 偏差の可能性がある場合の是正提案

リスクアセスメント

要件

リスクアセスメントは、産業機械における危険を特定し、適切な対策によって危険を最小化するために利用されます。したがって、機械の安全な動作には不可欠な条件です。リスクアセスメントは、欧州機械指令などの関連指令に基づく適合性評価にも必要です。一般的に、機械開発プロセスでは固定化された部分です。機械の大幅な改造や増設の場合もリスクアセスメントが必要です。

ソリューション

- 既存リスクの分析

- 既存リスクのアセスメントとHaRMONYによるリスク値の算出

- リスク最小化措置の説明

- リスク低減措置適用後のリスクの再評価による有効性の検証

メリット

- リスクアセスメント作成における長年の経験を生かします。

- オーダーメイド・ソリューション:お客様に合ったサポートから完全な実行まで

機械指令に基づく適合性評価

要件

機械を欧州市場に出す場合、まず適合性評価を行わなければなりません。機械指令2006/42/ECは、この手順を定義しています。製造者は、適合宣言書とCEマーキングを通じて、指令の仕様に適合していることを確認します。私たちは法的仕様の遵守と実装をサポートします。

ソリューション

- 全プロセスにわたるオーダーメイドのサポート

- リスクアセスメント、デザイン、文書化など、これまでのプロジェクトの状態について、その内容と完全性を検証

- 適合宣言書の内容に関する提案

メリット

- 機械指令の要求事項への適合性の第三者確認

- 偏差の可能性がある場合の是正提案

安全コンセプトとデザイン

要件

リスクを最小化するために必要な対策は、リスク分析からわかります。設計エンジニアは、これらの要件に基づいて安全コンセプトを策定します。必要な安全機能は、関連する規格や規制を考慮しながら、安全性、人間工学、費用対効果の最適なバランスが達成されるように設計されます。また、安全機能の適切な文書化も重要です。検証計画では、試運転中に安全機能の有効性を検証する機能テストとエラーテストが定義されています。

ソリューション

- 実践的なコンセプト提案の開発

- 適切な部品の選択と接続プランの作成

- 安全制御部分のプログラミング

- 安全機能の明確で分かりやすい文書化

- 検証計画の作成

メリット

- 安全機能実施時の適切な手順の確保

- 豊富な業界知識と安全に関する長年の経験による最適な安全コンセプト

- 外部認証による設計ミスの回避

安全機能の検証と有効性確認

要件

安全機能の実装中にエラーが発生しないように、安全機能の設計が正しく完全であることを検証する必要があります。これは仕様書の要件に基づいて実行され、ソフトウェアとハードウェアの両方の実装に適用されます。その後、機能テストとエラーシミュレーションにより、安全機能の有効性を検証します。これを行うために必要な手順は、設計段階ですでに検証計画に定義されています。

ソリューション

- 全プロセスにおけるオーダーメイドのサポート

- 現在のプロジェクト状況の内容と完全性の検討

- 機能テストの定義や対応する文書の作成など、個々のプロセスステップの計画と実行

メリット

- 安全機能実施時の適切な手順の確保

- 経験豊富な専門家によるサポートとアドバイスを通じ、必要な作業を効率的に実施します。

立ち上げサポート

要件

セーフティセンサの立ち上げや交換時には、最適な調整や設定などの作業を行う必要があります。必要な情報と手順は、それぞれの取扱説明書に記載されています。目標は迅速かつ安全な立ち上げです。デバイスの交換が必要になった場合、マシンのダウンタイムを最小限に抑える必要があります。

ソリューション

- 光学センサの最適な調整

- レーザスキャナの動作モードの設定や選択、保護領域の設定時のサポート

- 新しい世代のデバイスに変更する際の設定の適応

- デバイスの選択や配線など、トラブルシューティング時のサポート

メリット

- サービス技術者による迅速で安全な試運転

- 算出可能な費用

- 機器交換時のダウンタイムの最小化

保護装置の検査

要件

作業安全は雇用者の責任であり、したがって「上司の仕事」です。保護装置の定期検査を通じて、安全基準と品質基準の遵守が保証されます。予防保全計画の一環として、検査は望ましくない機械のダウンタイムを最小限に抑えます。ドイツでは、労働安全衛生規則で機械の検査も義務付けられています。テストは、機械の初期試運転の前に実施し、その後は定期的に実施します。ダウンタイムが長くなった後や、機械を変更した後にもテストが必要です。保護装置のテストおよび検査は、資格を有する者のみが行うことができます。

ソリューション

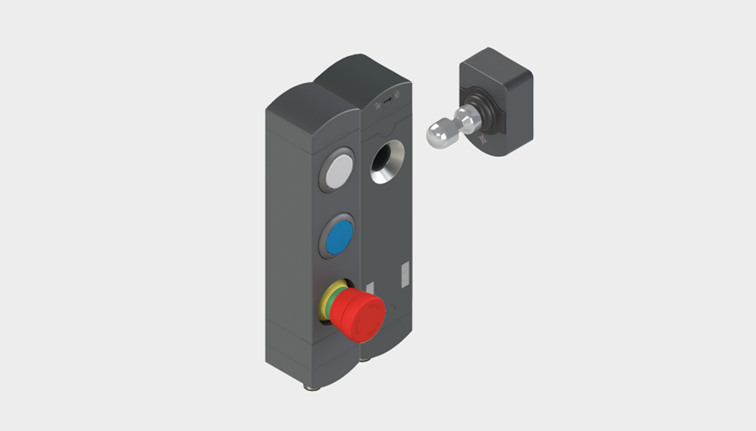

- 電気反応性保護装置(ESPE)、セーフティスイッチ、非常停止装置の検査

- 保護装置の状態、機能アタッチメント、正しい機能、および機械制御への安全な統合の確認

- 停止時間計測により、動作点までの必要安全距離を確認することをお勧めします。

- 詳細なテストログ、検査ステッカーの添付

メリット

- 事故リスクと機械停止時間の最小化

- 安全および品質基準の検証を通じた運営会社の法的保証

- 安全上の欠陥を迅速に是正するための実践的な解決策の提案

ご要望に応じて、他社製保護装置の検査も行います。

現地での対応

検査は、機械と保護装置からデータを収集することから始まります。次に、保護装置とそのスイッチング出力の安全関連の統合をテストします。

この作業は、機械の生産性に影響を与えることなく、運転中に行われます。

次のステップでは、保護装置の機能をテストします。

光学セーフティデバイスの場合、以下の項目が含まれます:

— 検出能力と反射バイパスの可能性のテスト。テストは、デバイスの分解能に合わせたテストピースで行います。

— 分解能の低下、サイクル制御、ミューティング、ブランキングなどの特殊機能のテスト

— 起動/再起動インターロックの動作テスト

— デバイス状態の可視化

保護装置が正しく取り付けられているか確認し、安全距離を評価します:

— 例えば、手を伸ばしたり、下をくぐったり、回り込んだり、跨いだりすることで、保護装置を回避できますか?

— 保護装置の下に潜り込むことは可能ですか?

— 安全距離を決定するための停止時間の測定(必要かつ可能な場合、次ページ参照)。

すべての結果を検査データベースに記録し、この情報をもとに検査記録をわかりやすく整理します。検査が終了すると、追跡を容易にするため、検査ログの検査番号も記載された検査ステッカーを機械に貼り付けます。

停止時間計測

要件

保護装置と操作部との間に十分な安全距離を確保することによってのみ、人体に危険が及ばないことが保証されます。必要な安全距離を計算するには、機械の停止時間を測定する必要があります。これにより、保護装置を正しく配置することができます。

摩耗が進むと、機械の停止時間が長くなり、保護装置によるオペレータの確実な保護が保証されなくなります。考えられる原因としては、ブレーキの欠陥や消火回路の不具合などがあります。そのため、停止時間計測は当社の定期安全検査の一環となっています。

ソリューション

- キャリブレーション済み測定装置による、設置されたすべての保護装置の停止時間の物理テスト

- EN ISO 13855:2010に準拠したテスト結果と要件に基づく安全距離の評価

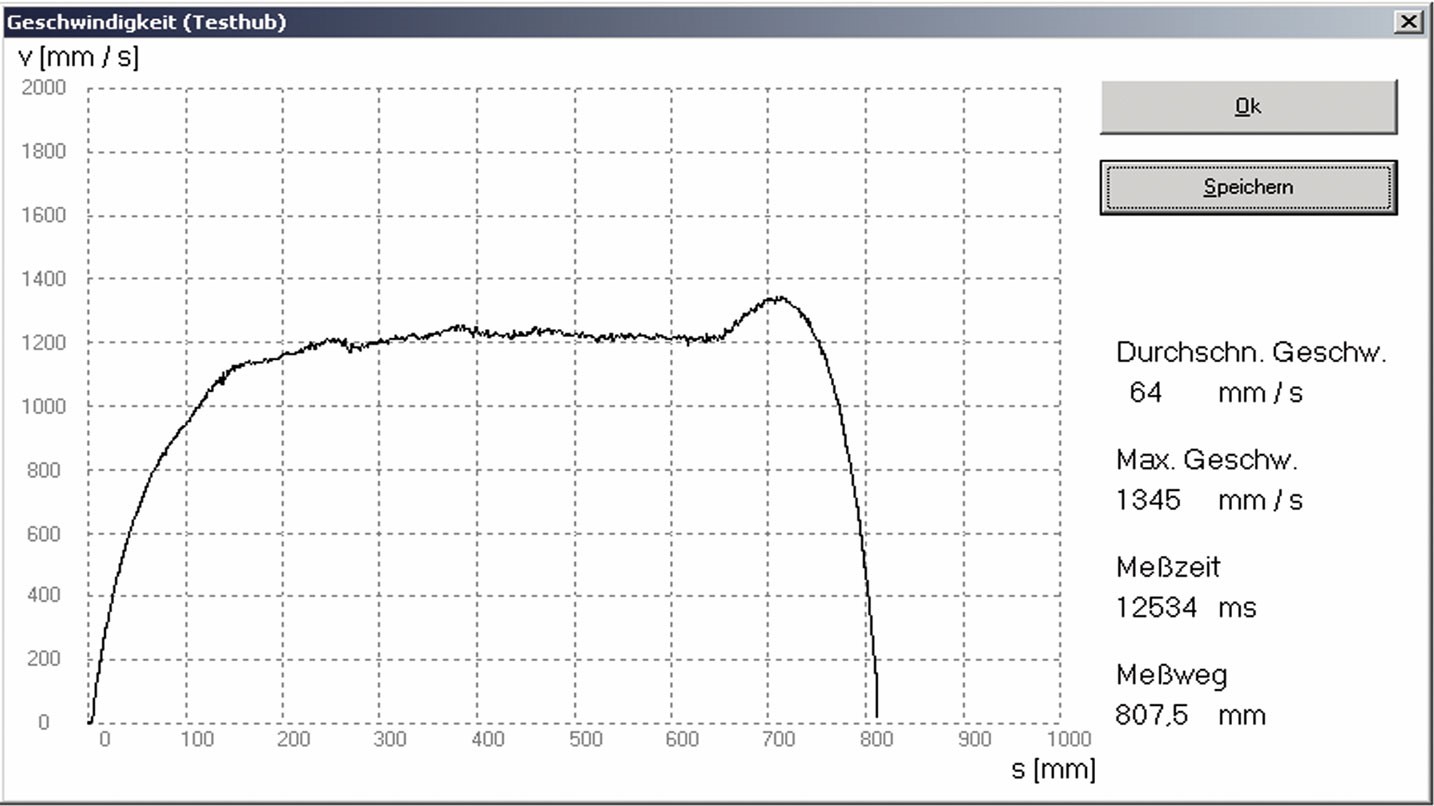

- DIN ISO 9001:2015に準拠した分かりやすく文書化されたテスト結果と、オプションのブレーキ動作のグラフィック分析

メリット

- 専門家による伝搬時間測定は、保護装置を位置決めするための安全で確実な根拠となります。

- 定期的な点検により摩耗の早期発見が可能となり、機械の安全性が永続的に確保されます。

現地での対応

特殊測定デバイスによる停止時間の測定

停止時間は専用の測定デバイスで決定されます。

これは、保護装置が停止してから危険な動きが停止するまでの時間を測定するものです:

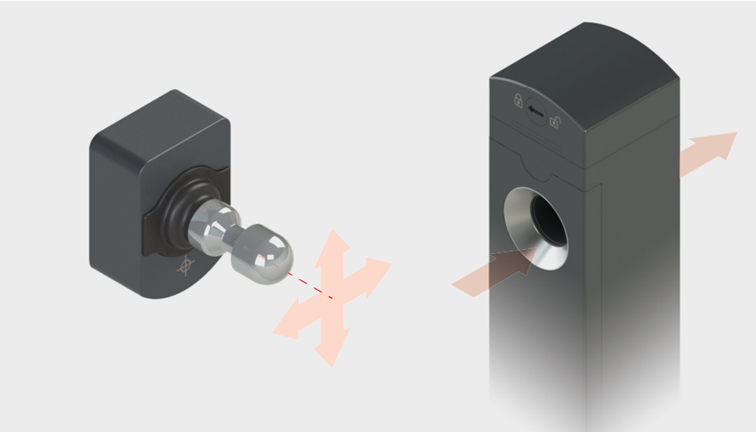

— アクチュエータ(自動ハンド)が保護装置(例:セーフティライトカーテン)に取り付けられ、保護装置を作動させます。

— ロープ長センサが機械の移動を検出します。これにより、危険な動きが停止するまでの時間を決定することができます。

— 測定は、可能であれば最高速度で行います。

結果に対する評価

標準規格ISO 13855の要件に従い、10回の測定を連続して行います。この一連の測定のうち、最も大きな値が停止時間の結果として記録され、安全距離の評価に使用されます。

必要に応じて、ブレーキ動作のグラフ分析もオプションでご利用いただけます。

「機械・システムの安全技術」の状況確認

要件

運営会社は、機械の安全性に対して責任があります。時間の経過とともに、変更、拡張、摩耗が機械や使用される保護装置の状態に影響を与えます。機械の安全性に関する対策の必要性を判断するためには、機械の状態を「信頼できる」形で把握する必要があります。

ソリューション

- 私たちの専門家は、お客様の機械やシステムに存在する機械的危険の専門的な特定、説明、評価を行います。

- 現地調査による現状の記録

- 各機械のリスク値を含む詳細な結果をレポートにまとめます。

メリット

- 「状態確認」では、従業員の危険や法的要件に関する偏差を特定します。

- この結果は、急性の危険が発生した場合の迅速な対応に役立つものです。

- 機械ごとのリスク値は、必要な是正措置の優先順位付けを簡素化します。

危険性評価

要件

Betriebssicherheitsverordnung (労働安全衛生規則、BetrSichV)には、使用者に対し、作業機器を使用する前に危険性評価を実施し、最新の技術状況に応じて定期的に更新することが法的に義務付けられています。修正、拡張、摩耗は、機械と使用される保護装置の状態を経時的に変化させるため、これにより、機械の全寿命にわたって機械オペレータにとって安全であることが保証されます。

ソリューション

- 既存の機械的危険性の分析

- 既存の危険性の推定とリスク指標の算出

- 措置の必要性を記した報告書

メリット

- 機械の運用に関する安全な法的根拠

- 安全な労働環境の保証

- 第三者による外部評価