プレス工程

スチールコイルから車へ。

コイルと呼ばれる巨大な鋼鉄ロールから、後続の完成車用のさまざまなボディ部品が製造されます。

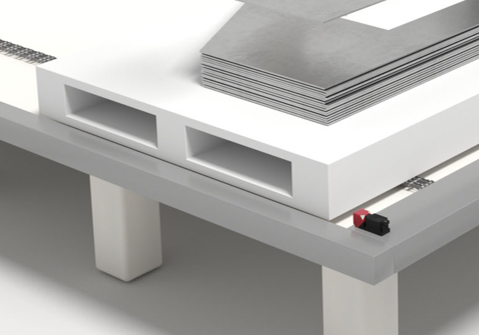

コイルの切断、ブランクの打ち抜き、プレス、成形のいずれにおいても、センサは過酷な環境条件下でも、すべての製造工程に対応し、保護します。

その用途は、当社の製品群と同様に多岐にわたります。誘導センサと光学センサは、部品の存在と位置をチェックし、監視します。識別システムは、部品のトレーサビリティのためにデータを記録します。切断システムでは、当社のセンサがループ制御やエッジ制御のための測定値を提供します。