塗装工程

塗装の前に、いくつかの前処理工程が行われます。洗浄に続いて、リン酸塩処理、カソード浸漬塗装、乾燥、そして実際の塗装が行われます。最終的な品質管理により、完璧な仕上がりが保証されます。

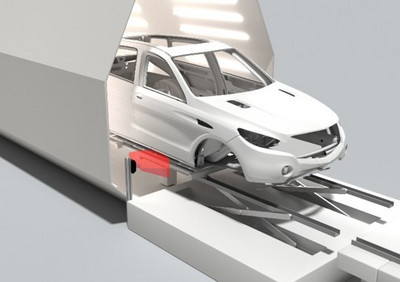

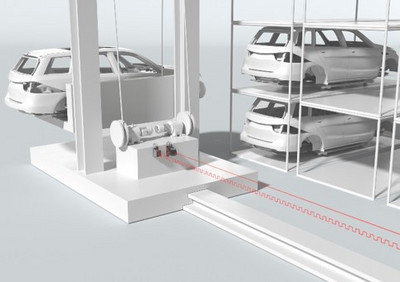

塗装工程の新しい設計では、柔軟な製造工程がしばしば求められます。古典的な直列型の生産ラインは、生産能力に合わせて拡張できる製造ライン等に置き換えられます。

選択されたコンセプトや使用されるコンベアシステムによっては、機械安全や識別システム用のセンサに加えて、位置決めや輪郭検出用のセンサが必要になります。塗装ブース内やCDCバスの周辺では、センサは爆発の可能性のあるエリアで使用するための防爆マーキングと高度な保護等級を備えていなければなりません。