Applicazioni di sensori per l'imbottigliamento di bevande

Gli impianti di imbottigliamento riempiono bottiglie di vetro, lattine e contenitori in PET in modo altamente automatizzato e ad una velocità impressionante. Oltre alla velocità, anche l'affidabilità e la massima disponibilità dell'impianto sono due fattori di grande rilievo. In qualità di leader del mercato dei sensori nell'imbottigliamento di bevande, offriamo soluzioni per tutte le applicazioni comprese in questo processo: dal riempimento fino alla pallettizzazione e alla spedizione, passando per l'etichettatura e l'imballaggio.

Le applicazioni sono molteplici tanto quanto la nostra gamma di sensori creata su misura per loro. Le precise fotocellule a riflessione della serie PRK 18B sono specializzate nell'impegnativo compito di riconoscimento di materiali trasparenti. Una speciale funzione di tracking incorporata nei sensori compensa l'eventuale presenza di impurità, garantendo una maggiore disponibilità dei vostri impianti. I sensori in acciaio inossidabile delle serie 53C e 55C sono caratterizzati da un design igienico nonché da un'elevata resistenza ai detergenti e ai forti sbalzi di temperatura. Il sensore LS55C.H2O rileva in modo affidabile tutti i liquidi acquosi nei più svariati contenitori. Questi compatti sensori in acciaio inossidabile soddisfano i requisiti dell'alto grado di protezione IP 69K e sono certificati ECOLAB.

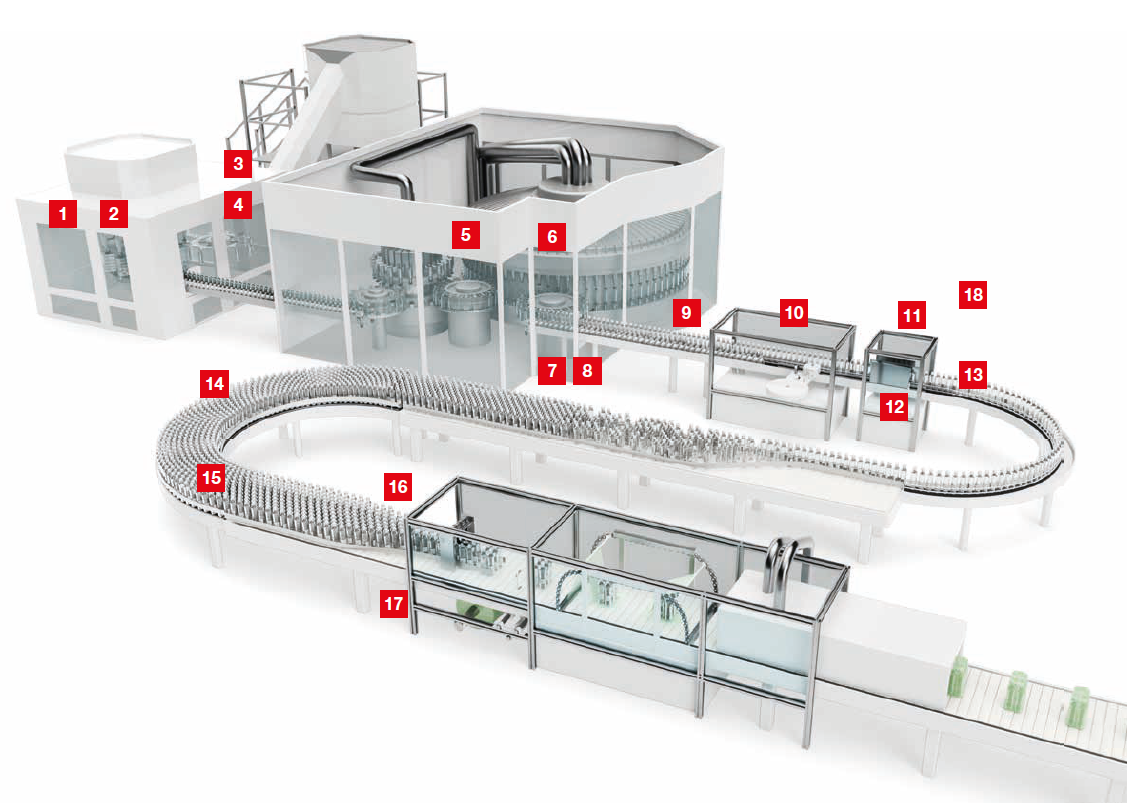

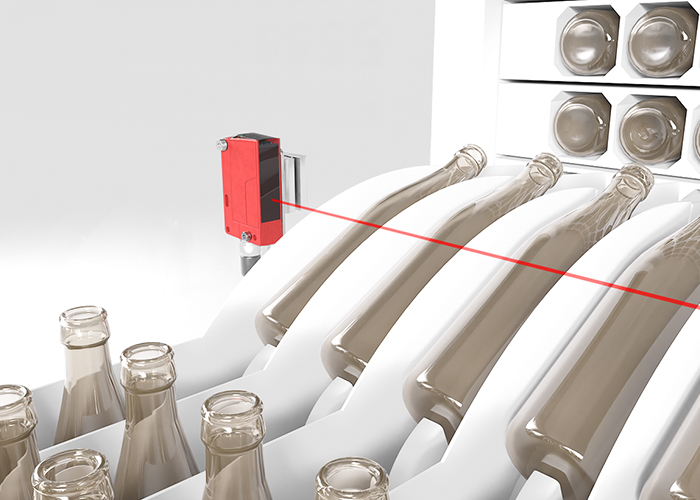

1 Riconoscimento di preforme PET

2 Riconoscimento di bottiglie PET

3 Protezione di punti pericolosi durante il lavaggio di bottiglie

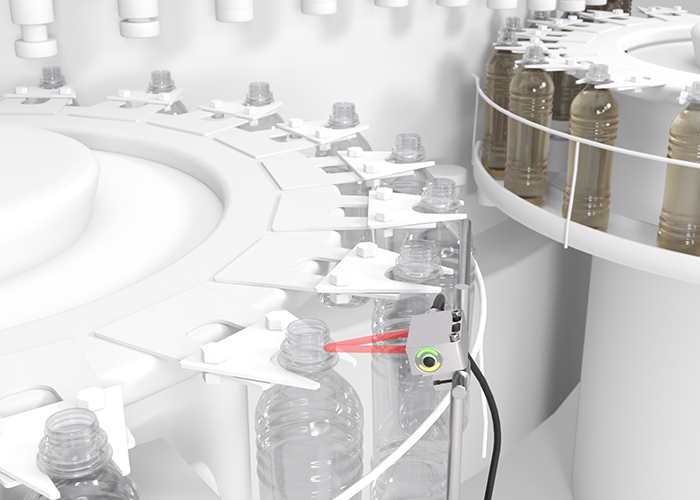

5 Riconoscimento di bottiglie nella stella di carico

6 Riconoscimento del livello di riempimento durante l'imbottigliamento

7 Riconoscimento di bottiglie piene

10 Monitoraggio di porte e sportelli

12 Riconoscimento di posizioni

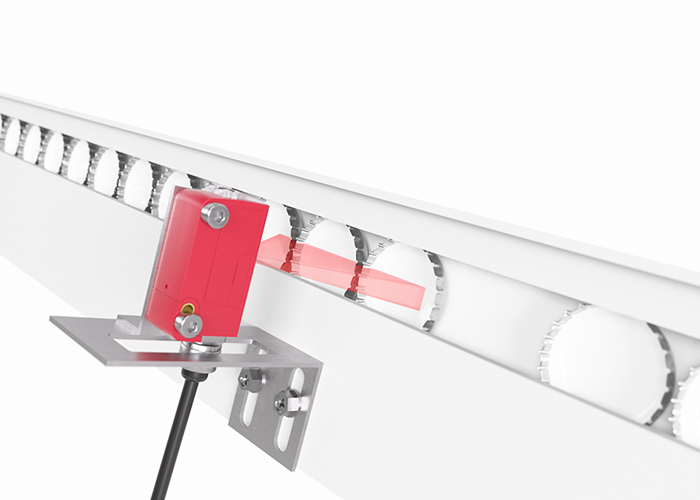

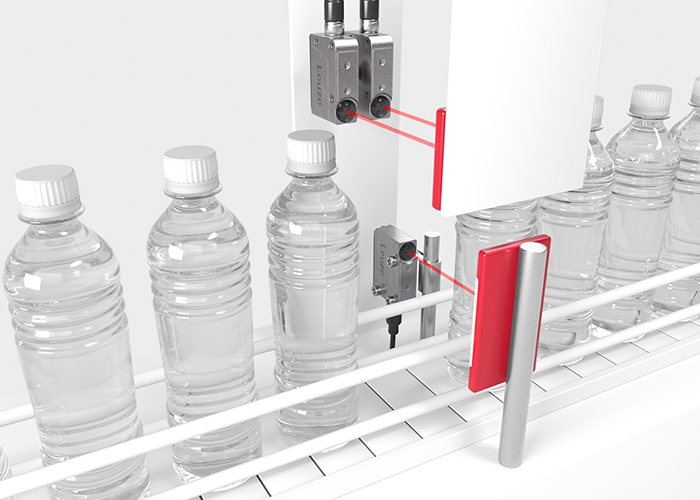

13 Riconoscimento di bottiglie durante il trasporto

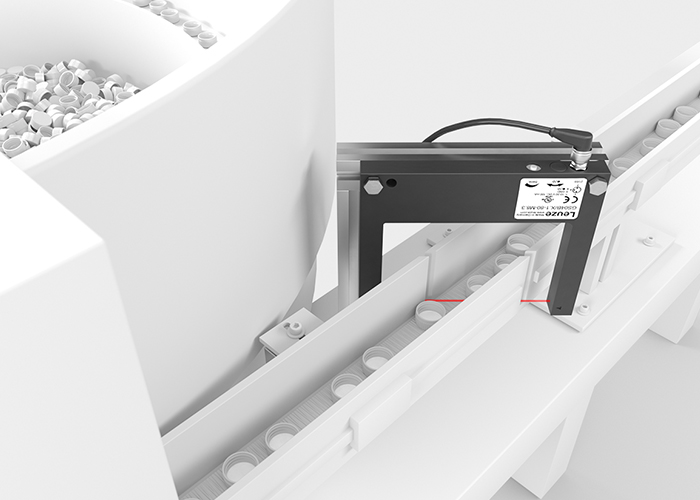

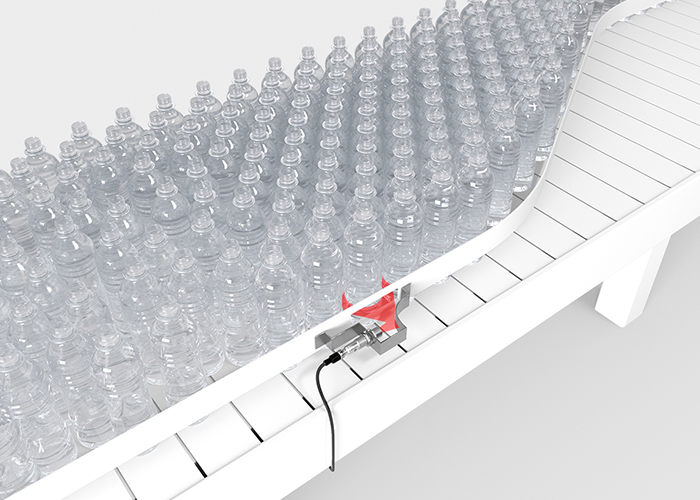

14 Riconoscimento del livello di riempimento nel trasportatore di massa

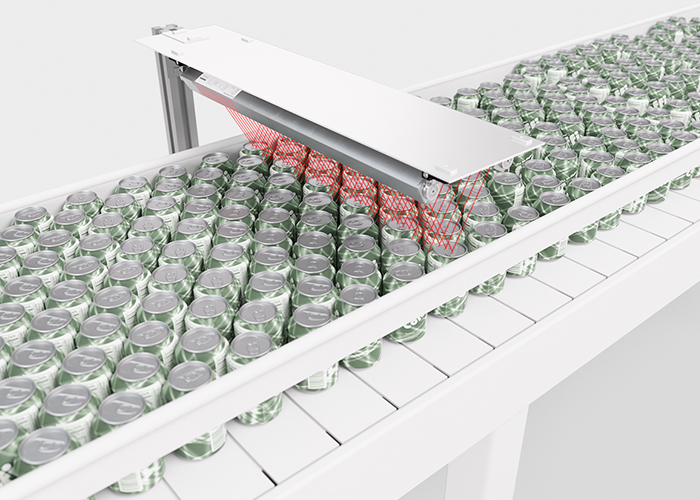

15 Riconoscimento della posizione nel flusso di massa

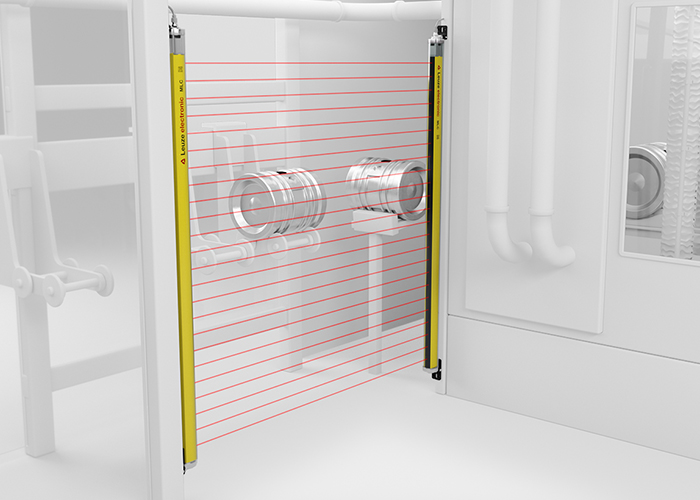

17 Protezione di punti pericolosi

18 Controllo della posizione in ambienti a rischio di deflagrazione

Richiesta:

Negli impianti di imbottigliamento, le preforme vengono stiro-soffiate per ottenere bottiglie in PET. A tal fine, la preforma trasparente deve essere rilevata sull'alimentatore della macchina di stiro-soffiaggio.

Soluzione:

Le fotocellule a riflessione delle serie 25C, 55C e 18B con autocollimazione sono in grado di riconoscere oggetti trasparenti in maniera affidabile. Rappresentano la soluzione ottimale per operazioni di riconoscimento sulle macchine di stiro-soffiaggio, in quanto riescono a compensare sbalzi di temperatura e sporcizia.

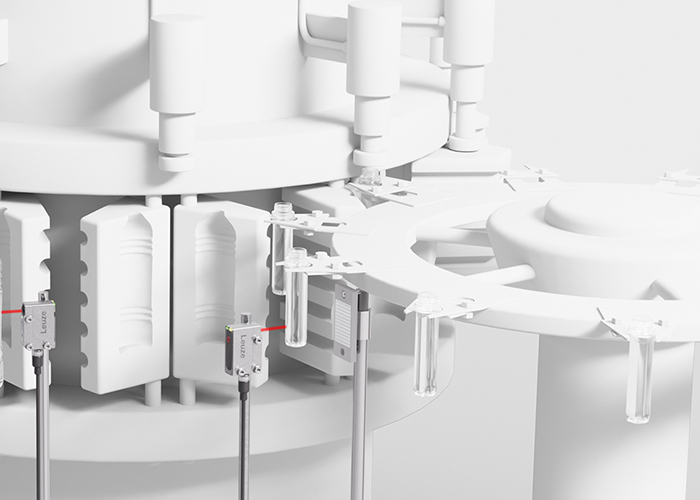

Richiesta:

Una volta che la preforma è stata riscaldata e soffiata, la bottiglia di PET ora molto sottile e altamente trasparente deve essere riconosciuta dal sensore con estrema affidabilità. Solo così si può garantire un funzionamento sicuro della macchina di stiro-soffiaggio.

Soluzione:

Le fotocellule a riflessione PRK 55C e PRK 18B con filtro di polarizzazione sono state sviluppate appositamente per il riconoscimento di bottiglie altamente trasparenti. La compensazione dello sporco e della temperatura permette di controbilanciare gli influssi ambientali. Questo consente alla macchina di funzionare a lungo senza manutenzioni fuori programma.

Richiesta:

Le aperture delle macchine assicurano un buon accesso all'impianto. Durante il funzionamento i punti pericolosi devono essere protetti con dispositivi ottici di protezione. Anche in ambienti critici, ad esempio nelle macchine per il lavaggio delle bottiglie.

Soluzione:

Le cortine fotoelettriche di sicurezza MLC 500 rappresentano una soluzione flessibile per la protezione delle aperture delle macchine. Sono disponibili con una risoluzione a partire da 14 mm e lunghezze del campo protetto fino a 3.000 mm. Le varianti con grado di protezione IP 69K alloggiate in un tubo di protezione ermetico sono adatte agli ambienti più difficili.

Richiesta:

Tramite un trasportatore di massa le bottiglie riutilizzabili vengono trasportate alla macchina per il lavaggio delle bottiglie, dove vengono poi suddivise in corsie. Mediante un sistema di presa vengono poi immesse automaticamente nelle celle di lavaggio. Per rilevare possibili collisioni o «rimbalzi» di bottiglie si impiegano dei sensori.

Soluzione:

Le fotocellule a riflessione PRK 46C in alloggiamento di plastica e con grado di protezione IP 69K sono dotate di un'alta riserva di funzionamento. La particolare geometria del punto luminoso reagisce solo a bottiglie e non agli schizzi, assicurando così un'elevata disponibilità.

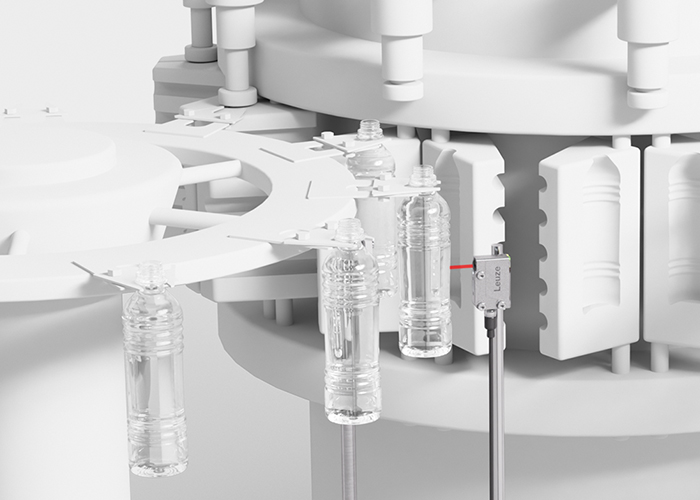

Richiesta:

L'imbottigliamento è caratterizzato da velocità molto elevate. Per un corretto svolgimento dei processi, prima dell'imbottigliamento occorre assicurarsi che tutte le posizioni della stella di carico siano occupate da bottiglie.

Soluzione:

La fotocellula a tasteggio HT55C con soppressione dello sfondo riconosce i bottiglie durante l'imbottigliamento in modo affidabile e senza riflettore. Una certificazione ECOLAB e il test ampliato di lunga durata per detergenti CleanProof+ di Leuze assicurano il funzionamento del sensore in zone umide e durante i processi di pulizia intensivi.

Richiesta:

In una macchina riempitrice l'acqua viene immessa in dei contenitori. Il livello di riempimento deve trovarsi esattamente alla stessa altezza in tutte le contenitori, bisogna evitare di riempire troppo poco.

Soluzione:

Le fotocellule a sbarramento LS / LE55CI.H2O sono state sviluppate per il riconoscimento di liquidi acquosi e per il controllo del livello di riempimento. Il sistema di trasmettitore e ricevitore della serie 55C in acciaio inossidabile con design Wash-Down presenta un'elevata potenza di attraversamento dei raggi e trova impiego anche con contenitori non trasparenti e contenitori con etichette di plastica.

Richiesta:

Una volta completato il processo di riempimento, le bottiglie vuote devono essere rilevate per identificare eventuali perdite dalle bottiglie in PET o vetro. Questo compito è particolarmente arduo nel caso di liquidi chiari che si trovano all'interno di contenitori non trasparenti.

Soluzione:

La fotocellula a sbarramento LS / LE55CI.H2O è stata progettata con una lunghezza d'onda ottimale per rilevare liquidi acquosi in contenitori trasparenti o opachi. Nell'imbottigliamento vigono severi requisiti ambientali e di pulizia, per questo i sensori sono inseriti all'interno di alloggiamenti in acciaio inossidabile con grado di protezione IP 69K.

Richiesta:

Una volta riempite le bottiglie vengono chiuse automaticamente con tappi a vite o a corona. Per garantire la continuità del processo produttivo, occorre verificare la presenza di tappi all'ingresso dell'alimentazione. Non sempre è possibile montare un riflettore dedicato a questo scopo.

Soluzione:

Il controllo presenza può essere svolto da fotocellule a riflessione come quelle della serie PRK 3C. Se non è possibile montare un riflettore, per gli oggetti discontinui e irregolari è possibile utilizzare una fotocellula a tasteggio con un lungo spot luminoso come il modello HT3C.XL. In alternativa, per il rilevamento di tappi a corona si può utilizzare un sensore induttivo IS 200.

Richiesta:

Nelle macchine di riempimento e sigillatura, i singoli tappi devono essere rilevati in modo affidabile nell'alimentazione dei tappi mentre vengono inviati alla macchina tappatrice.

Soluzione:

I sensori a forcella GS 04B e GS 08B sono l'ideale per il riconoscimento di piccoli pezzi. Dato che trasmettitore e ricevitore si trovano in un unico dispositivo, questa soluzione compatta è facile da integrare e non richiede alcuna regolazione. I sensori sono posizionati trasversalmente rispetto all'alimentazione in modo che ogni tappo interrompa il fascio di luce.

Richiesta:

Spesso le macchine devono essere provviste di porte o sportelli, ad esempio per consentire la sostituzione di materiali di consumo o la pulizia del macchinario. Durante il funzionamento questi devono restare chiusi. Per prevenire eventuali pericoli, lo stato di chiusura deve essere monitorato dal punto di vista della sicurezza.

Soluzione:

I sensori di prossimità di sicurezza con codifica magnetica MC 300 eseguono il monitoraggio di porte e sportelli. Grazie alla loro struttura chiusa e al tipo di funzionamento senza contatto, sono particolarmente adatti per l'impiego in ambienti industriali umidi e difficili. Grazie alle loro forme cubiche e cilindriche i dispositivi sono facili da integrare.

Richiesta:

Dopo che le bottiglie sono state chiuse, ad una stazione di controllo avviene la verifica che il tappo sia chiuso correttamente. Solo se i tappi sono applicati correttamente la tenuta è perfetta.

Soluzione:

Grazie alla sua ampia dotazione di strumenti, il Simple Vision Sensor IVS 1048i è in grado di stabilire se la bottiglia sia stata chiusa correttamente. Un'interfaccia grafica intuitiva garantisce una facile impostazione e un funzionamento senza intoppi del sensore.

Richiesta:

Nei rapidi processi di riempimento di bevande, è importante rilevare i contenitori nel modo più preciso possibile. L'attivazione della telecamera installata sulle macchine di ispezione deve avvenire con accuratezza di posizione. A tale scopo sono richiesti sensori con tempi di risposta brevi e uno spot luminoso focalizzato e allineato.

Soluzione:

Le fotocellule a riflessione con luce laser in alloggiamento di plastica della serie PRK 3CL o in alloggiamento di metallo, come quelle della serie PRK 55CL o PRK 18B, consentono un'attivazione precisa con jitter minimo.

Richiesta:

Durante il successivo processo di riempimento, le bottiglie devono essere distanziate tra loro per evitare che si scontrino producendo inquinamento acustico. Sulla linea di trasporto sono presenti brevi tratti di nastro trasportatore, in cui i sensori rilevano la posizione delle bottiglie trasparenti.

Soluzione:

Le fotocellule a riflessione PRK 18B e PRK 55 garantiscono un funzionamento a lungo termine senza interferenze grazie a un punto luce focalizzato e all'autocollimazione (per il rilevamento di piccole differenze di segnale). Il modello PRK5.R dotato di speciale riflettore è la soluzione di ingresso di gamma.

Richiesta:

Il trasporto dei contenitori fino alla stazione successiva avviene in massa su dei nastri trasportatori. Il livello di riempimento deve essere monitorato per garantire un flusso continuo. Per riconoscere in modo affidabile differenti misure di recipienti è necessario un sensore con grande campo di rilevamento.

Soluzione:

I robusti e resistenti sensori ad ultrasuoni HTU 318 o HTU 418, disponibili con alloggiamento di plastica o metallo e dotati di un grande lobo di rilevamento e uno o due punti di commutazione impostabili in modo indipendente tramite IO-Link, sono perfettamente adatti ai cambi di dimensioni o colore dei contenitori.

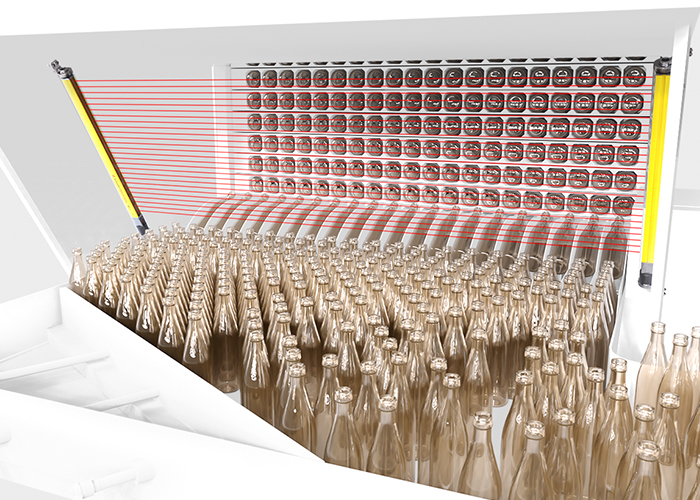

Richiesta:

Per rilevare anomalie nel flusso di massa, si può creare dall'alto un profilo uniforme delle superfici. Eventuali spazi vuoti, come quelli causati dal rovesciamento di lattine, devono essere rilevati in maniera affidabile.

Soluzione:

La cortina fotoelettrica CML 700 con disposizione a V è stata progettata per misurare gli oggetti in movimento al loro passaggio e rilevare anomalie sull'intera larghezza di misura. Poiché i punti vuoti non riflettono nessuna luce dal trasmettitore al ricevitore, il sensore li rileva immediatamente. Sono disponibili varie interfacce.

Richiesta:

Per il controllo dei corridoi è importante evitare che vi sia una discontinuità dell'alimentazione durante la creazione delle confezioni. Per questo i contenitori vengono allineati nei corridoi e impilati nei punti appropriati. L'insorgere di una discontinuità deve essere rilevato e risolto mediante il controllo del nastro trasportatore.

Soluzione:

Una soluzione semplice consiste nell'utilizzo di staffe meccaniche in combinazione con dei sensori per il riconoscimento della posizione finale. Grazie alle squadrette metalliche sulle staffe in plastica, la posizione finale può essere rilevata con un sensore induttivo, ad esempio IS 218 o IS 212, in alloggiamenti metallici o in acciaio.

Richiesta:

Un impianto per la pulizia di barili e fusti presenta dei punti di accesso per l'intervento manuale. Per la protezione del punto pericoloso sono necessari sensori di sicurezza dall'elevato grado di protezione IP.

Soluzione:

Le cortine fotoelettriche di sicurezza MLC 500 IP proteggono i punti pericolosi in ambienti sensibili dal punto di vista igienico e vantano il massimo grado di protezione IP 69K. A tal fine le cortine fotoelettriche di sicurezza sono montate in un tubo trasparente ed ermetico. Diverse risoluzioni e lunghezze del campo protetto offrono un adattamento ottimale all'applicazione.

Richiesta:

Per il riempimento di materiali potenzialmente esplosivi, come polveri o sostanze altamente volatili, è necessario impiegare sensori dotati di un apposito tipo di protezione speciale. Nelle aree pericolose i sensori ottici necessitano di una certificazione ATEX.

Soluzione:

La fotocellula a riflessione PRK 55 Ex in combinazione con un riflettore rappresenta una soluzione affidabile per il riconoscimento della posizione nelle aree pericolose. I sensori della serie 55 Ex sono idonei all'impiego nelle zone Ex 2 (gas) e/o 22 (polveri).