Leuze SmartID-Edge

Transparence maximale des données relatives aux objets et aux processus grâce à une identification intelligente et sécurisée au niveau périphérique

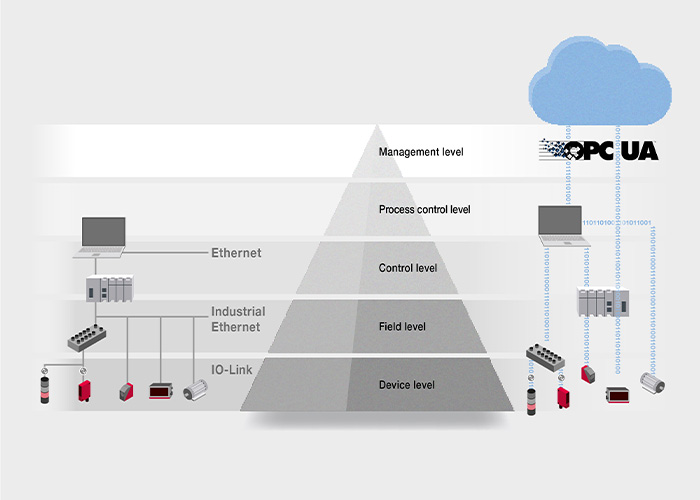

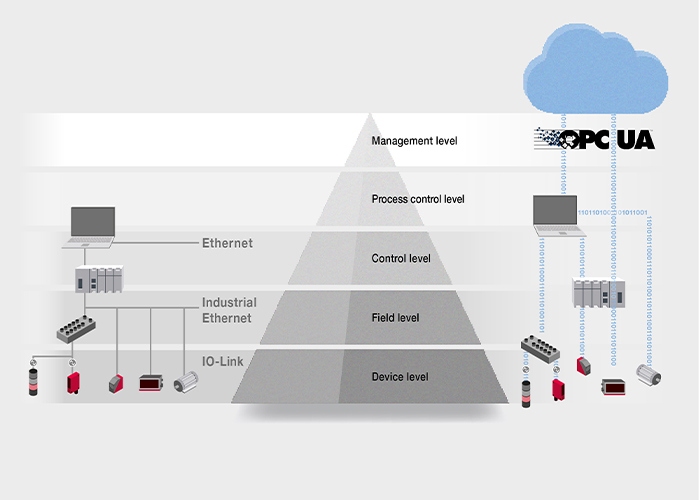

Le SmartID-Edge de Leuze contrôle un réseau de systèmes d'identification et de capteurs pour les besoins de traçabilité de la production et de la chaîne d'approvisionnement. La communication sécurisée entre les scanners 1D ou les systèmes de caméras 2D est réalisée au niveau de la périphérie à l'aide d'OPC UA et de l'intégration complète de la spécification AutoID Companion.

L'avantage : Chaque objet à identifier n'est pas seulement représenté par son code, mais aussi par une étiquette virtuelle dans le système périphérique. D'autres informations sur les processus, le statut et les capteurs peuvent alors être attribuées à l'étiquette virtuelle. Ces données sont disponibles en temps réel dans tous les processus. L'échange de données est même synchronisé au-delà des limites du réseau. Ainsi, toutes les informations nécessaires au suivi continu des processus sont instantanément disponibles sur site. Cela permet de délester les systèmes informatiques de plus haut niveau, tels que le système MES.

La numérisation et la mise en réseau sont des sujets centraux de notre époque. Dans l'environnement industriel, elles façonnent des concepts tels que l'Industrie 4.0 et l'Internet industriel des objets (IIoT). Le travail en réseau joue un rôle particulièrement crucial dans les systèmes d'automatisation actuels au sein de la production et de la logistique. L'objectif est de pouvoir consulter à tout moment l'état exact des processus de production et de conserver une vue d'ensemble des données relatives à la production au niveau du site. Des questions essentielles se posent à cet égard, telles que : Comment les utilisateurs peuvent-ils parvenir à une transparence maximale dans leurs processus de production ? Et dans quelle mesure la communication entre les participants au réseau est-elle sécurisée ?

Exigences multiples pour une identification efficiente

Les systèmes d'automatisation modernes utilisés dans la production ou l'intralogistique comportent un certain nombre de systèmes de contrôle, de capteurs et d’organes de commande. Ceux-ci sont mis en réseau les uns avec les autres via une communication basée sur Ethernet ou des systèmes de bus de terrain et peuvent échanger des données. Les capteurs génèrent des signaux basés sur des événements pour activer les processus de production ou fournir des valeurs de mesure pour contrôler que les processus de production sont corrects et répondre aux exigences de qualité. Les systèmes AutoID tels que les systèmes de caméra 2D et les lecteurs RFID identifient les objets, les supports de charge et les conteneurs en production et dans le flux de matériaux.

Les systèmes d'identification modernes doivent être en mesure de traiter des quantités variables de données et des systèmes de codes différents, en fonction de l'objet à identifier. Avec les codes 1D/2D classiques, ces possibilités sont toutefois limitées car les codes à barres normalisés, tels que le Global Trade Item Number (GTIN), ne fournissent qu'une quantité définie, invariable et relativement faible de données. En outre, un code à barres nécessite toujours l'accès à un système informatique de niveau supérieur, tel que MES ou ERP, où l'enregistrement complet des données que le code à barres représente est stocké. Outre les autres avantages du principe physique, la RFID bénéficie de la flexibilité des supports de données (« étiquettes ») utilisés. Ceux-ci sont généralement équipés d'une mémoire électronique librement programmable, ce qui signifie que les données relatives au produit et au processus requises dans des situations spécifiques peuvent être stockées directement sur l'objet. Toutefois, pour des raisons économiques ou techniques, il n'est pas toujours pratique ou possible d'utiliser le RFID. Les changements fréquents de support, du code-barres à la RFID, ne sont pas non plus souhaitables dans les processus de production en continu, car ils entraînent une augmentation des contraintes dans les processus d'automatisation et le traitement des données.

SmartID-Edge : Utiliser les données plus intelligemment

C'est ici qu'intervient le concept SmartID-Edge de Leuze. Celui-ci utilise des mécanismes RFID standardisés pour traiter et stocker les données d'identification tout en conservant la technologie classique du code-barres optique. À cette fin, les structures de données et les commandes RFID sont reliés à des scanners de codes-barres standard et à des scanners à caméra, en utilisant OPC UA comme norme d'échange de données et une spécification AutoID Companion entièrement intégrée. Chaque code-barres physique se voit attribuer une étiquette RFID virtuelle, qui est stockée dans une base de données sur un serveur périphérique. Les données sont échangées au niveau du site exclusivement entre les dispositifs de code-barres et le serveur périphérique. Le système de contrôle du système, tel qu'un automate, n'a pas accès au serveur périphérique - l'automate ne peut accéder qu'aux systèmes d'identification par code-barres, bien que ceux-ci se comportent comme des systèmes RFID.

Des possibilités inédites s'offrent ainsi pour enrichir les données lors de l'identification d'objets dans le processus de production : En plus de l'identifiant unique de l'objet, des informations sur l'état du système d'identification ainsi que sur la qualité de la lecture et d'autres données relatives au processus et au statut peuvent être stockées dans un enregistrement de données. Ces données peuvent être consultées directement et en temps réel sur site. Il n'est plus nécessaire d'interroger les systèmes MES et ERP, ce qui allège le trafic de données dans les réseaux et libère des ressources système au niveau informatique. Plusieurs réseaux locaux de capteurs et d'identification automatique peuvent être synchronisés via des serveurs périphériques distribués. Cela signifie que tous les événements d'identification sont disponibles à tout moment sur l'ensemble du réseau. L'établissement d'un lien entre ces événements locaux et les informations connexes stockées dans la base de données périphérique tout au long du cycle de vie de la production constitue donc la base du jumeau numérique. Il est même possible de le faire au sein d'une chaîne d'approvisionnement avec différents fournisseurs et usines en étendant le serveur périphérique avec une API et une connexion au Cloud. Cela permet à la logistique de travailler plus efficacement, d'éliminer la saisie manuelle des données et d'éviter les transitions complexes dans les logiciels d'entreprise (ERP).

Sécurité maximum

Les mesures de sécurisation de la communication sont essentielles pour une utilisation sans faille et harmonieuse des systèmes en réseau. La solution SmartID-Edge offre ici plusieurs mécanismes de sécurité intégrés. Les composants d'automatisation et les systèmes d'identification modernes qui communiquent via des interfaces basées sur Ethernet ou des bus de terrain tels que ProfiNet, Ethernet/IP ou EtherCAT sont équipés de serveurs web intégrés. Les serveurs web permettent d'accéder facilement aux appareils du réseau local. Pour répondre aux exigences élevées en matière d'adaptabilité, de précision et de performance, toute mise à jour nécessaire du micrologiciel de l'appareil doit être rapide, fiable et sécurisée. Les améliorations fonctionnelles reconnues peuvent ainsi être apportées sans remplacement de l'appareil et de nouvelles fonctions peuvent être automatiquement ajoutées. En même temps, il doit être assuré que seul le micrologiciel autorisé est chargé dans l'appareil et que le transfert de données ne peut pas être manipulé. Ces exigences pour la sécurité de la transmission des données deviennent des pierres angulaires fondamentales des systèmes d'automatisation modernes, qui communiquent dans les réseaux localement et via des systèmes cloud, notamment en raison de la loi européenne sur la cyber-résilience.

OPC UA fournit une plate-forme de communication interopérable basée sur Ethernet qui dispose d'un cryptage de bout en bout intégré. En outre, l'OPC UA Device Interface Specification Part 100 définit une procédure indépendante du fournisseur pour effectuer et gérer les mises à jour logicielles. La procédure de chargement direct est recommandée pour les appareils disposant de ressources matérielles limitées. Le nouveau logiciel est transféré sous forme d'archive de fichiers, chaque fichier étant vérifié par son en-tête spécifique et installé immédiatement après le décompressage. Après un dernier contrôle, l'appareil est redémarré. Toutes les communications via OPC UA et donc également le téléchargement du logiciel sont sécurisés par l'échange de certificats entre le client et le serveur. L'échange automatisé de certificats via un GDS (Global Discovery Server) externe assure la gestion centralisée des applications et des certificats dans l'ensemble du réseau OPC UA. La communication entre les participants du réseau répond ainsi aux exigences de sécurité les plus élevées : : les données ne peuvent pas être manipulées. Cela permet de garantir que chaque appareil fonctionne toujours avec le micrologiciel le plus récent et, surtout, exclusivement l'original.

Récapitulatif

SmartID-Edge offre une plate-forme puissante pour la mise en réseau des systèmes d'identification sur site. Le concept spécial de traitement des données utilisant des serveurs périphériques et des supports de données virtuels offre une transparence maximale dans les applications de suivi et de traçabilité, ainsi qu'un accès efficace aux données relatives aux objets et aux processus à chaque niveau de la chaîne d'approvisionnement, en temps réel. Il répond également aux exigences élevées en matière de cyber-résilience grâce à ses mécanismes de sécurité intégrés.