Solutions de détection pour l'emballage de la viande, de la charcuterie et du fromage

Lors du conditionnement et de l'emballage de la charcuterie, du fromage ou de la viande, les installations, tout comme les capteurs, doivent résister à des cycles de nettoyage intensifs effectués à intervalles réguliers à des pressions et à des températures élevées, avec des détergents agressifs.

De conception hygiénique spéciale, nos capteurs garantissent une qualité élevée et constante des produits dans les zones de production en contact direct avec les produits alimentaires, par exemple lors de la détection des bords avant des produits coupés. Les capteurs des séries 53C et 55C sont dotés d'un boîtier inox de qualité supérieure V4A (AISI 316L). Les surfaces très lisses sont très faciles à nettoyer, ce qui permet d'éviter toute prolifération bactérienne dans les installations de production. Toutes les pièces en plastique utilisées dans les capteurs sont homologuées FDA. Avec l'indice de protection le plus élevé, IP 69K, ainsi qu'une certification ECOLAB et CleanProof+, les capteurs miniatures robustes garantissent de longues durées d'utilisation dans les zones humides (design Wash-Down) et dans les zones d'hygiène (design Hygiène). Cela assure des processus fiables et stables.

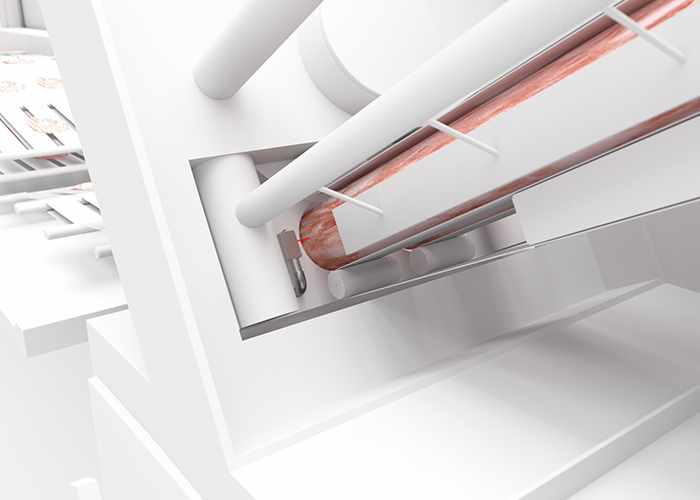

1 Surveillance de l'arrivée des produits

2 Détection de produits coupés

3 Surveillance de portes et clapets, avec interverrouillage

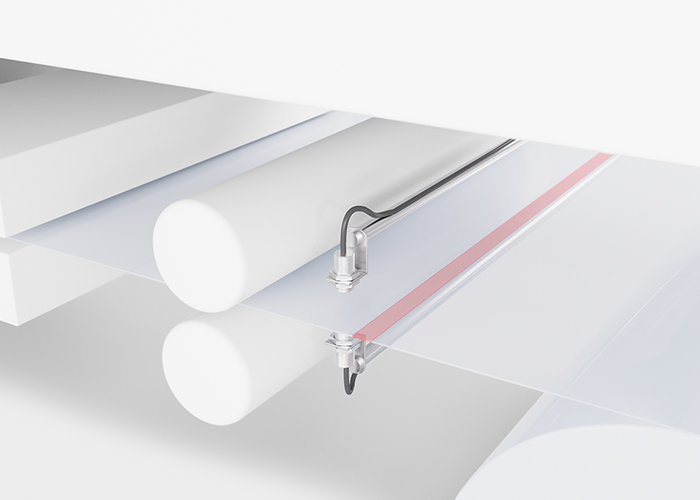

6 Régulation des bords de bande

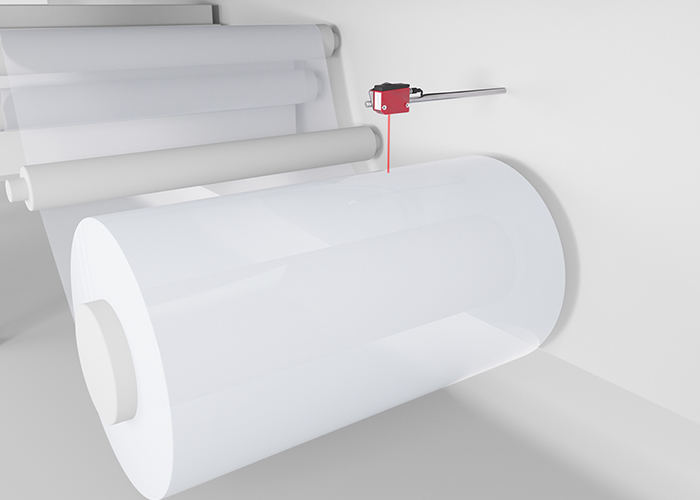

7 Mesure du diamètre de bobines

8 Détection de barquettes vides

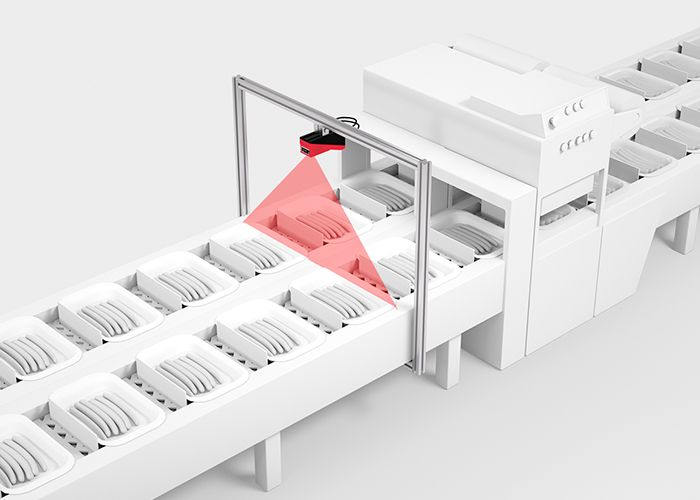

10 Détection des produits sur la bande transporteuse

11 Intégration de capteurs de sécurité

12 Sécurisation de postes dangereux aux accès

Condition :

Dans l'industrie agro-alimentaire, le salami et le fromage sont livrés en grandes barres qui sont découpées en tranches fines dans une trancheuse. Le produit à l'entrée de la machine doit être détecté de manière fiable afin que le préhenseur puisse pousser la matière régulièrement en direction du couteau et que toutes les tranches coupées aient l'épaisseur requise.

Solution :

La cellule à détection directe HT53C.S en design Hygiène surveille l'arrivée des produits dans la trancheuse. Un spot lumineux particulièrement petit fait preuve de très bonnes performances, en particulier pour les objets à structure colorée. La suppression de l'arrière-plan du capteur permet une détection des produits fiable, indépendamment de la couleur.

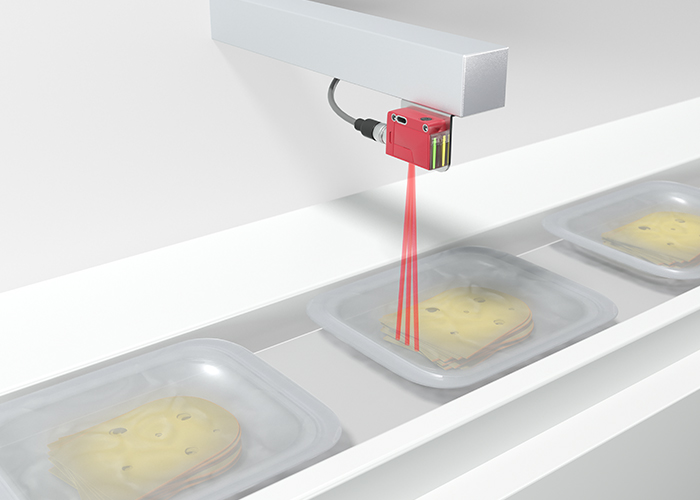

Condition :

Dans une trancheuse industrielle, les produits coupés sont disposés en petites piles pour être ensuite emballés dans des barquettes. Le défi pour les capteurs est que le bord avant des produits coupés doit être détecté de manière fiable au même point de commutation. Les capteurs sont installés directement au-dessus de la bande transporteuse.

Solution :

Grâce à un long spot laser, le détecteur avec élimination de l’arrière-plan HT53CL1.X est optimisé pour la détection du bord avant des produits. Le capteur en design Hygiène assure un positionnement précis des produits coupés lors de leur mise en place dans les emballages thermoformés.

Condition :

Des protecteurs mobiles tels que des portes et des clapets protègent l'opérateur des dangers. Dans les zones dites blanches, il est nécessaire d'installer des interrupteurs de sécurité avec interverrouillage de conception hygiénique.

Solution :

Les interrupteurs de sécurité avec interverrouillage L100, L250 et L300 maintiennent les portes de protection verrouillées jusqu'à ce que l'accès soit libéré par un signal électrique. La série comprend des modèles standard, des appareils avec éléments de commande intégrés ainsi que des appareils avec organe de commande à codage RFID. Les boîtiers en technopolymère aux surfaces lisses s'avèrent adaptés pour les zones d'hygiène sensibles.

Condition :

L'amenée du film doit être assurée au cours du processus complet d'emballage. Des capteurs sont utilisés aux emplacements appropriés afin de détecter la présence du film transparent ainsi que d'éventuelles déchirures ou les extrémités du film.

Solution :

La cellule reflex sur réflecteur PRK 18B est adaptée à la détection de films fortement transparents, dans l'idéal avec un réflecteur MTKS. Les cellules reflex sur réflecteur PRK25C.A et PRK3C.A sont des variantes pour la détection d'objets transparents.

Condition :

Des films thermoformables résistants sont collés lors du remplacement de bobines de film. Pour assurer un déroulement du processus sans perturbation, cet adhésif doit être détecté et extrait de façon fiable.

Solution :

Des capteurs à ultrasons permettent une détection de raboutage indépendante du matériau. Le système à ultrasons VSU 12 développé pour cette utilisation comprend une paire de capteurs à ultrasons et une unité d'évaluation avec amplificateur. La fourche à ultrasons IGSU14E SD constitue une alternative.

Condition :

Les bandes de film doivent être alignées latéralement avec précision avant de poursuivre le traitement. Des capteurs assurent une régulation des bords de bande précise tant pour le film inférieur que supérieur. Des solutions de détection adaptées sont nécessaires pour les bandes de film transparentes ou imprimées.

Solution :

Différentes solutions sont disponibles pour la régulation des bords de bande : des fibres optiques en plastique de la série KF ou des cellules reflex sur réflecteur à commutation, par exemple de type PRK 18B, permettent la réalisation d'une commande à deux points. Une régulation analogique des bords de bande extrêmement précise est réalisable à l'aide d'une fourche mesurante GS 754.

Condition :

Un film thermoformé pour barquettes est mis à disposition sur des bobines de grand format. Afin d'assurer un déroulement régulier du film sur la bobine, l'axe est entraîné par un moteur. Un capteur doit détecter en permanence le diamètre de la bobine.

Solution :

Les capteurs mesurants des séries ODS9 et ODS96 fournissent à la commande un signal analogique proportionnel au diamètre de la bobine. Les capteurs à ultrasons DMU318 et DMU418 offrent une alternative pour la mesure du diamètre. Les détecteurs de distance sont proposés avec différentes plages de mesure.

Condition :

Des barquettes vides en plastique, souvent transparentes, doivent être détectées en toute fiabilité dans l'amenée d'une operculeuse. La solution idéale consiste à utiliser des cellules reflex sur réflecteur pour la détection d'objets transparents.

Solution :

Les cellules reflex sur réflecteur compactes des séries 3C ou 25C logées dans un boîtier en plastique et de la série 55C dans un boîtier en inox en variantes à autocollimation sont conçues pour cette application. Des réflecteurs adaptés à micro-prismes triples de type MTKS sont disponibles dans différentes dimensions et matériaux.

Condition :

Avant de sceller les barquettes dans la machine de scellage, il faut vérifier que ceux-ci sont tous remplis. Les contenants qui ne sont pas ou trop remplis doivent être éjectés. Le contrôle est effectué par des capteurs installés au-dessus du convoyeur.

Solution :

Le capteur de profil LRS 36 détecte l'état de remplissage de chaque barquette via une ligne laser projetée. Le capteur met à disposition plusieurs sorties de commutation et des données de processus pour la commande.

Condition :

Pour assurer la commande des sections de transport entre les étapes du processus, les objets présents sur la ligne de convoyage doivent être parfaitement détectés. Le fait que les objets présentent des formes et des couleurs différentes ou sont transparents constitue un véritable défi. Les capteurs étant montés à proximité des produits alimentaires, ils doivent satisfaire à des exigences élevées en matière d'hygiène.

Solution :

Les cellules reflex sur réflecteur de la série 55C dans un boîtier inox associées aux réflecteurs inox MTKS.5 ainsi que les cellules à détection directe dotées de spot lumineux de différentes géométrie, sont optimisées pour les détection réalisées dans l'industrie agro-alimentaire. La conception du boîtier de la série 53C en design Hygiène se prête au contact direct avec les produits alimentaires.

Condition :

Des unités d'évaluation sûres sont indispensables pour l'intégration de capteurs et d'appareils de commande de sécurité dans le circuit de sécurité de la commande machine. Celles-ci peuvent prendre la forme de relais de sécurité à fonction fixe pour des capteurs de sécurité individuels ou de contrôleurs programmable de sécurité dotés de fonctions flexibles pour plusieurs capteurs de sécurité.

Solution :

Les relais de sécurité MSI SR offrent des solutions simples et économiques pour l'intégration de capteurs de sécurité individuels. Pour des fonctions de sécurité plus complexes et en présence de plusieurs capteurs, on utilise les contrôleurs de sécurité configurables MSI 400. Ils permettent une extension modulaire et s'adaptent facilement à l'application.

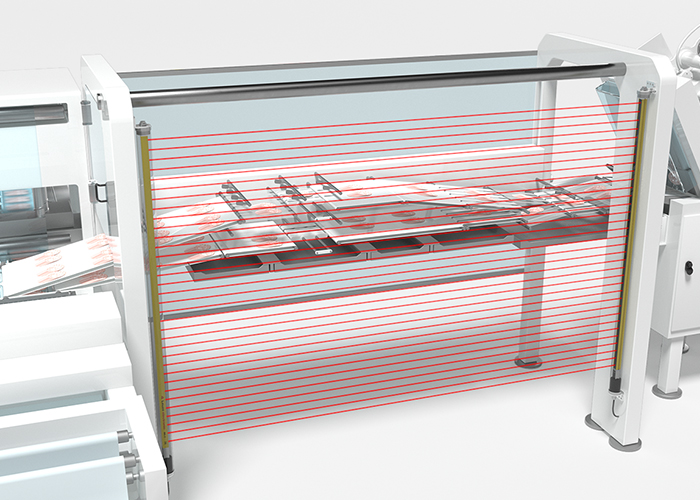

Condition :

Les grandes ouvertures de machine qui donnent accès aux zones dangereuses doivent être sécurisées pendant le fonctionnement. Des capteurs de sécurité possédant un indice de protection IP élevé sont nécessaires pour une utilisation dans des zones d'hygiène sensibles.

Solution :

Les barrières immatérielles de sécurité MLC 500-IP sécurisent les postes dangereux dans les zones d'hygiène sensibles dans le domaine du traitement des produits alimentaires. Elles possèdent l'indice de protection le plus élevé IP 69K. Les barrières immatérielles sont de plus montées dans un tube transparent étanche. Différentes résolutions et longueurs du champ de protection permettent une adaptation optimale à l'application.

Condition :

Une fois que les produits ont été emballés, par exemple dans des barquettes thermoformées, le bord avant doit pouvoir être détecté de manière fiable par le haut, même sur des installations à une ou plusieurs voies. Les hauteurs variables des barquettes peuvent mettre à l'épreuve les capteurs utilisés.

Solution :

Le détecteur de référence dynamique DRT 25C utilise la bande transporteuse comme référence, permettant ainsi une détection sûre des bords d’attaque des objets qui se trouvent sur la bande, indépendamment de la couleur ou de la hauteur des produits. Des spots lumineux disposés perpendiculairement au sens de transport détectent également les produits espacés.

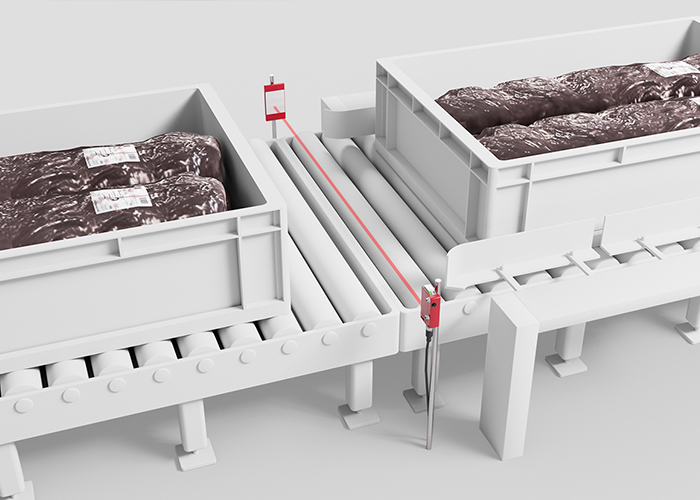

Condition :

Des conteneurs standardisés sont utilisés au cours des étapes du processus qui se déroulent entre la découpe de la viande et le conditionnement ultérieur. Les capteurs utilisés pour la détection de ces conteneurs doivent être conçus pour répondre à des exigences de nettoyage strictes.

Solution :

Des cellules reflex sur réflecteur des séries PRK 46C ou PRK 25C peuvent être utilisées pour la détection des conteneurs sur les équipements de convoyage. Il arrive fréquemment que les cellules à détection directe HT 46C ou HT 25C soient également implémentées dans ce cas. Les séries 46C et 25C bénéficient de l'indice de protection IP 69K et sont certifiées ECOLAB.

Condition :

Les codes apposés sur les conteneurs doivent pouvoir être lus de manière fiable pour contrôler le trajet des conteneurs standard. Le niveau élevé des exigences requises pour les produits de nettoyage utilisés et les températures ambiantes requiert l'utilisation de capteurs capables de résister à cet environnement.

Solution :

Les codes à barres ou les codes Data Matrix présents sur les conteneurs peuvent être lus et identifiés de façon très fiable à l'aide du lecteur de codes compact à imageur DCR 200i, logé dans un boîtier en acier inoxydable (design Hygiène) avec un indice de protection IP 69K. Les principales interfaces basées sur Ethernet sont disponibles.