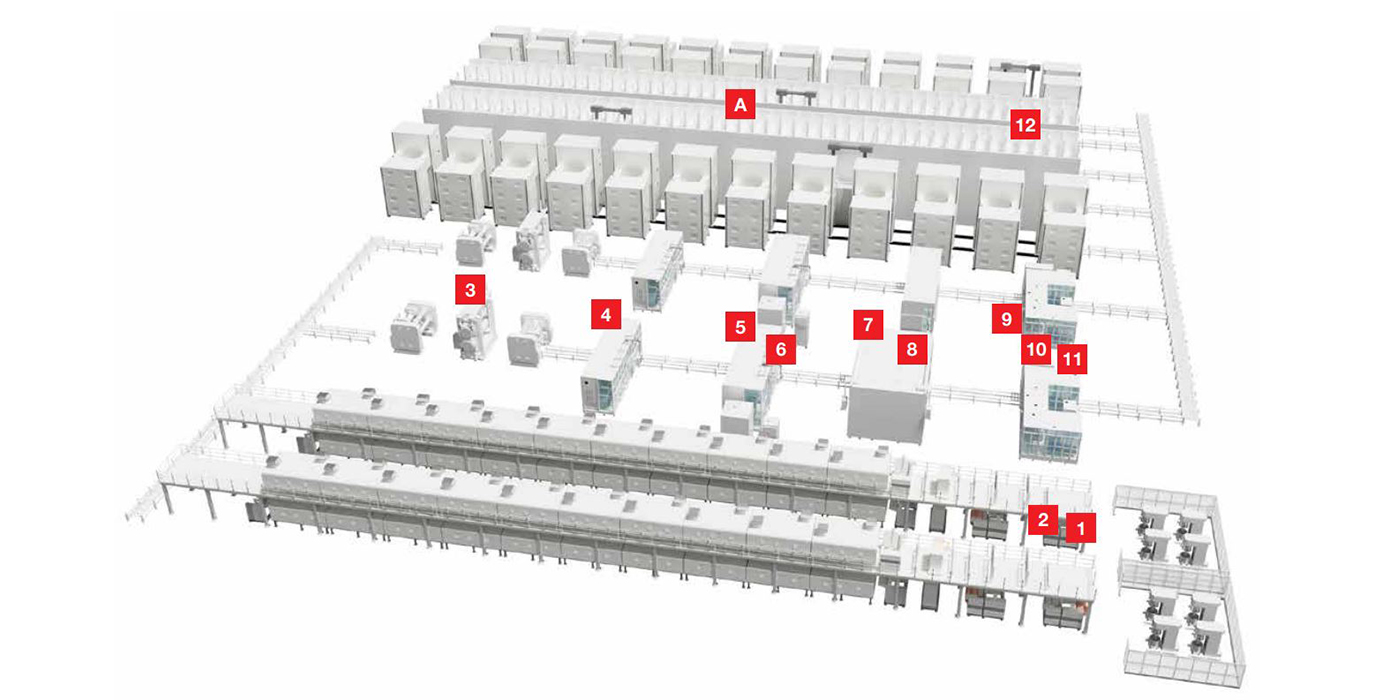

Fabrication de cellules de batterie

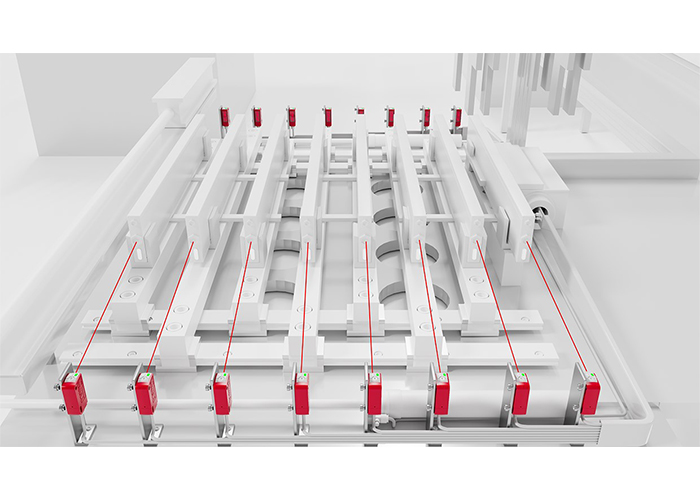

Les cellules de batterie sont fabriquées dans des « gigafactory ». Des machines individuelles aux systèmes de production en réseau, les étapes de fabrication sont optimisées pour des processus efficaces. Les exigences les plus élevées s'appliquent à la stabilité des processus et à la qualité des produits fabriqués. Il en résulte également les exigences relatives aux capteurs utilisés, qui sont déterminées par le « Track & Trace » des cellules de la batterie, la logistique de production et la sécurité et la fiabilité des machines.

Nos solutions de capteurs garantissent le bon fonctionnement et la sécurité des machines. Les domaines d'application typiques sont la lecture de codes pour la traçabilité, la reconnaissance d'objets pour l'automatisation et la sécurisation des accès aux machines et aux installations.

Compte rendu d’application : des processus précis pour la propulsion électrique

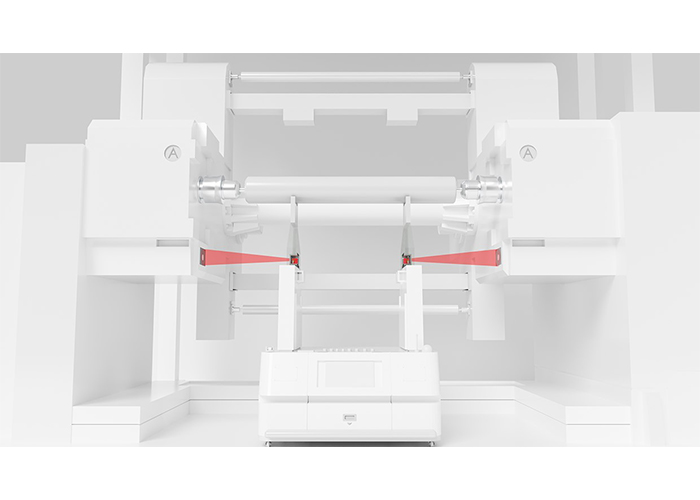

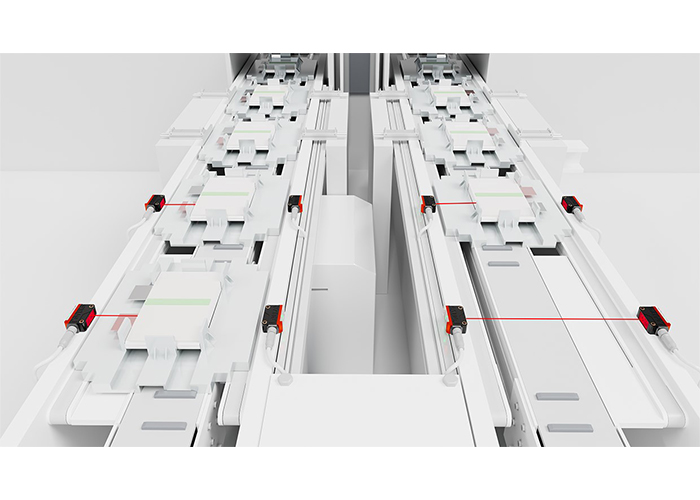

Exigence :

l'accès à la zone dangereuse doit être sécurisé sur l'installation de revêtement. Des capteurs de sécurité optoélectroniques doivent être utilisés pour faciliter l'entrée et la sortie du matériau.

Solution :

les barrières immatérielles de sécurité ELC 100 et MLC 500 offrent des résolutions élevées pour de courtes distances de sécurité et permettent ainsi une conception compacte de l'installation. Si l'espace est suffisant, les barrières immatérielles de sécurité à faisceaux multiples MLD 500 sont utilisées, qui sont disponibles en option avec une fonction d'inhibition intégrée.

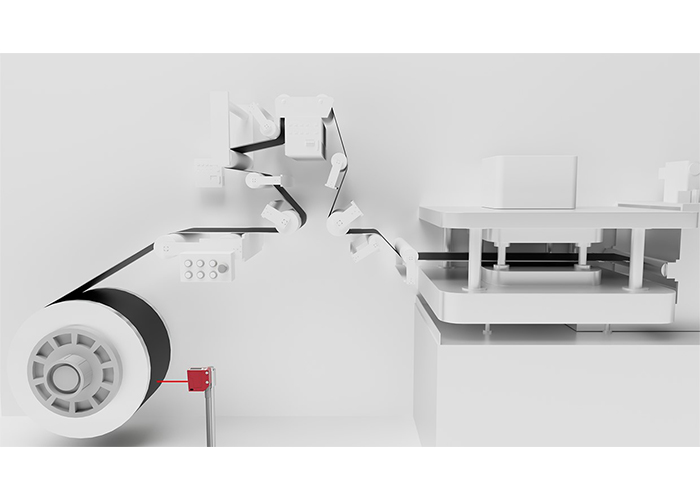

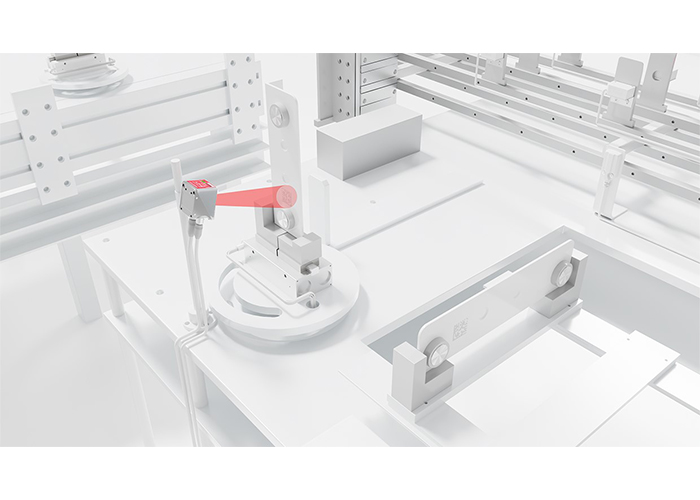

Exigence :

l'AGV transporte le rouleau dans la station de transfert. C'est là qu'elle est alimentée par l'installation de revêtement. Pour un transfert sûr du processus, le dispositif de levage de l'AGV doit être positionné exactement dans la direction y (axe de levage).

Solution :

la caméra intelligente IPS 200i détermine sa position par rapport à un marqueur (trou ou réflecteur) avec une précision allant jusqu'à 0,1 mm. La distance peut aller jusqu'à 600 mm. Les résultats sont délivrés via une interface Ethernet TCP/IP, PROFINET ou EtherNet / IP.

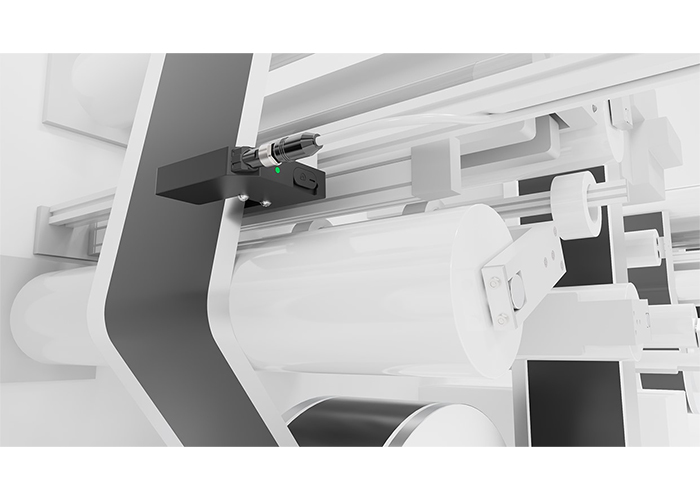

Exigence :

pendant l'enroulement et le déroulement du film, le diamètre du rouleau doit être déterminé en continu.

Lösung:

les capteurs de distance optiques ODS 9 fournissent des valeurs de mesure précises même dans des conditions difficiles et établissent des normes de précision et de confort d'utilisation. Les valeurs mesurées peuvent également être lues sur l'écran intégré.

Exigence :

différentes étapes du processus de fabrication des cellules de batterie nécessitent un positionnement précis du film d'électrode. Pour l'alimentation du processus d'enroulement ou de coupe, la position du bord du film doit être déterminée avec précision.

Solution :

la barrière photoélectrique à fourche CCD de mesure GS 754B détecte le bord du film d'électrode avec une résolution allant jusqu'à 0,014 mm et un

temps de réaction minimal de 2,5 ms. Les appareils transmettent les valeurs de mesure à la commande de manière analogique ou via une interface RS 232/422.

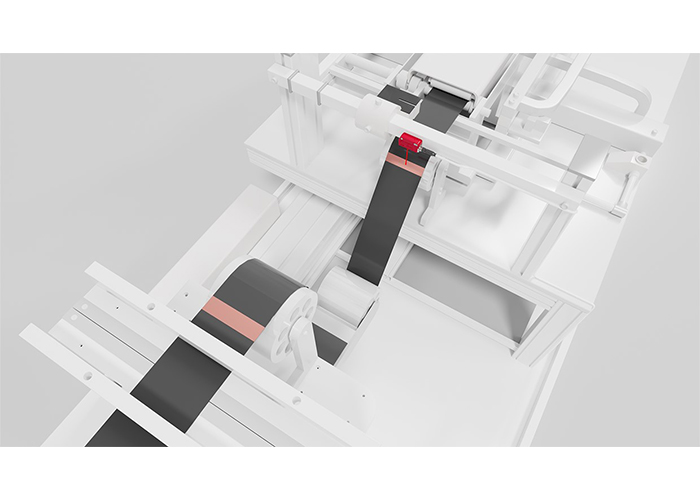

Exigence :

le revêtement de l'électrode est périodiquement interrompu. Ainsi, le film du support en cuivre ou en aluminium est visible à ces endroits. Les interruptions servent de « marquage » pour la commande du processus, par exemple pour le processus de coupe, et doivent être détectées par des capteurs.

Solution :

le bouton de contraste KRT 3B fait une distinction fiable entre la feuille de cuivre / d’aluminium et le revêtement d'électrode et détecte ainsi les marquages. La fonction d'apprentissage à une touche peut également être activée par la commande. Grâce à la grande plage de fonctionnement de 60 mm ± 20 mm, les capteurs peuvent être intégrés de manière flexible dans la machine.

Exigence :

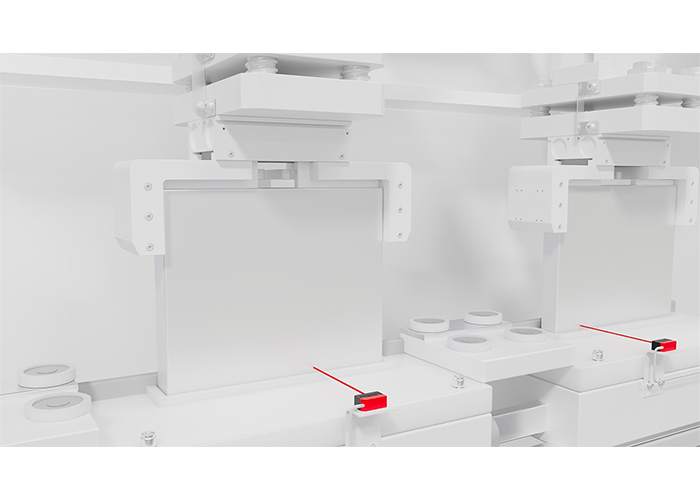

Les zones présentant des mouvements dangereux peuvent être accessibles par des portes de protection à des fins de maintenance. Si le mouvement ne s'arrête pas immédiatement après l'ouverture de la porte, celle-ci doit être sécurisée par un interrupteur de sécurité avec gâchette.

Solution :

les interrupteurs de sécurité robustes avec gâchette de la série L maintiennent les portes de protection verrouillées

jusqu'à ce que l'accès soit autorisé par un signal électrique. La série comprend à la fois des modèles standard et un appareil avec un actionneur codé RFID pour une protection maximale contre la manipulation.

Exigence :

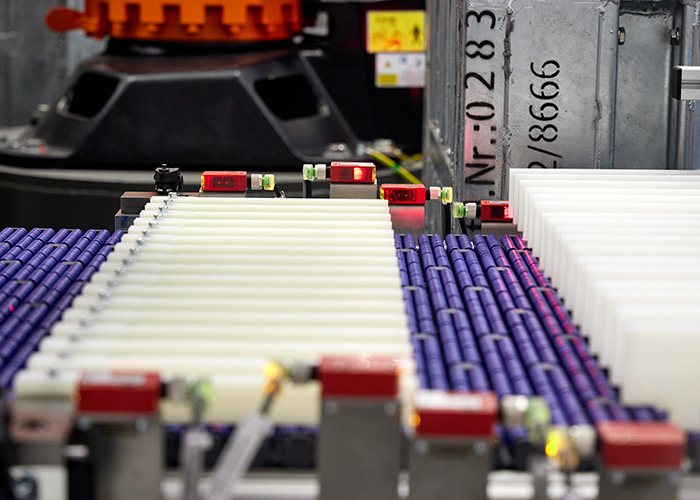

la présence ou la position des cellules de batterie sur le support de transport doit être contrôlée avant l'étape de traitement suivante. Pour la structure compacte de l'installation, les capteurs doivent avoir uniquement besoin de peu d'espace.

Solution :

les capteurs optiques de la série 5B ont uniquement besoin de peu d'espace de montage. Grâce à la géométrie de faisceau optimisée, les appareils détectent également de manière fiable les cellules de batterie plates et assurent ainsi une grande disponibilité de la machine.

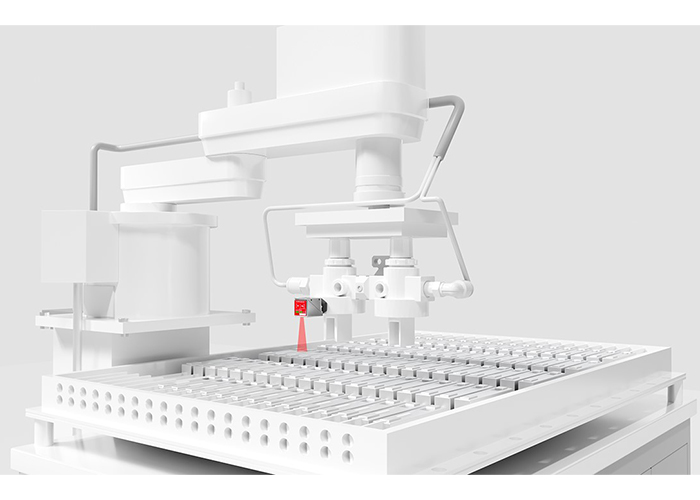

Exigence :

le concept « Track & Trace » comprend également la traçabilité de chaque cellule de batterie individuelle située dans le système de travail. Pour ce faire, le code 2D laser (code DPM) doit être lu sur le couvercle.

Solution :

les lecteurs de codes 2D DCR 200i lisent de manière fiable les codes DPM sur les surfaces métalliques, même en cas de mouvements rapides d'objets. Différentes variantes optiques sont disponibles pour adapter la portée de lecture à l'application. Les appareils peuvent être intégrés de manière flexible via les interfaces PROFINET IO/RT-, Ethernet TCP/IP-, UDP-, RS 232- et RS 422.

Exigence :

avant l'injection de liquide dans la station de remplissage, la présence des cellules de la batterie aux positions correctes doit être vérifiée. Cela s'applique également à la

préhension sûre des cellules de la batterie.

Solution :

les capteurs optiques de la série 3C détectent de manière fiable les cellules de batterie avec leur source de lumière laser, même dans des espaces restreints. Grâce à la suppression active de la lumière étrangère, les capteurs sont également insensibles à la lumière directe des éclairages de hall à LED. Cela évite ainsi les commutations

erronées.

Anforderung:

avant de remplir le liquide dans la station de remplissage, la présence des cellules de la batterie doit être contrôlée. Le capteur doit détecter de manière fiable le matériau en aluminium réfléchissant de l'enveloppe de la cellule.

Solution :

les cellules photoélectriques à réflexion PRK 5B détectent également de manière fiable les objets réfléchissants. Grâce à la tache lumineuse homogène, les appareils ont un comportement de commutation sûr et peuvent être facilement réglés.

Exigence :

le niveau de l'électrolyte dans le réservoir doit être surveillé de l'extérieur

sans contact.

Solution :

les capteurs capacitifs LCS-1 détectent également le niveau de remplissage dans le réservoir avec

différents matériaux de la paroi du réservoir. Pour une manipulation et une intégration faciles, des variantes avec bouton d'apprentissage et IO-Link sont disponibles.

Exigence :

avant de stocker la cellule de batterie, la cellule de batterie doit être dotée d’un revêtement. Les informations pertinentes sont codées et imprimées sur la cellule de la batterie. Avant d'être incorporées dans la machine d'enduction, ces informations (données) doivent être saisies afin d'assurer une traçabilité tout au long de la chaîne de processus.

Solution :

les lecteurs de codes 2D DCR 200i permettent, grâce à leur taux de numérisation élevé, de lire des codes lors de mouvements rapides. Différentes variantes optiques sont disponibles pour adapter la portée de lecture à l'application. Grâce à de nombreuses interfaces, les appareils peuvent être facilement intégrés dans des bus de terrain et mis en service rapidement grâce à des outils de configuration simples.