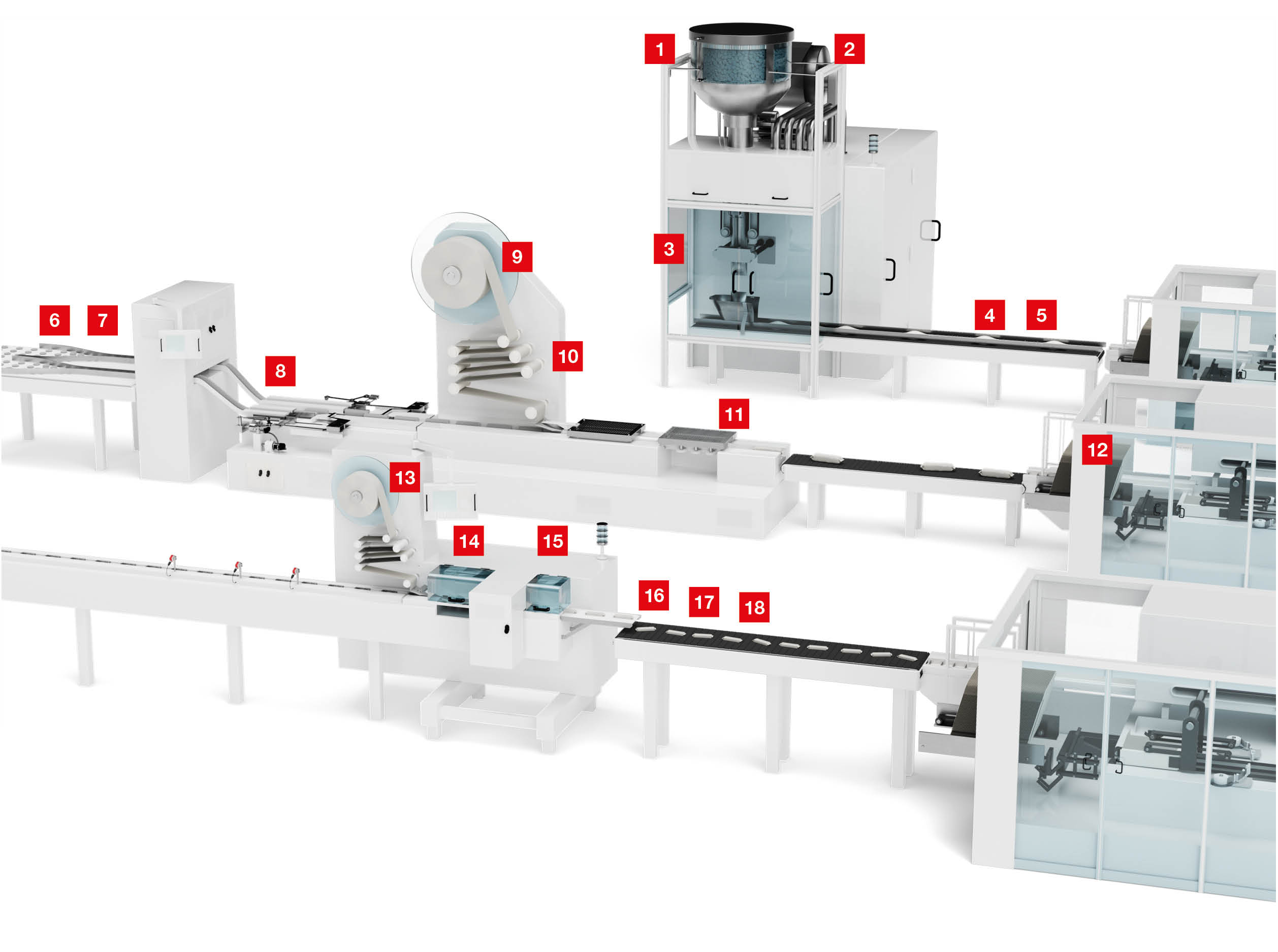

Sensorlösungen für die Süß- und Backwarenverpackung

Bei automatisierten Verpackungsprozessen in der Süß- und Backwarenindustrie ist Flexibilität eine entscheidende Anforderung: Auf einer Anlage werden meist sehr unterschiedliche Produkte produziert und verpackt. Hier sind Sensoren gefordert, die alle diese Produkte zuverlässig und möglichst ohne Anpassungen oder zusätzliche Einstellungen erkennen. Das ist besonders dann anspruchsvoll, wenn Süßwaren in hochglänzende oder auch transparente Folien verpackt werden.

Unsere innovativen Sensoren sind für Applikationen in Verarbeitungs- und Verpackungsanlagen für Süß- und Backwaren optimiert. Der dynamische Referenztaster DRT 25C nimmt das Transportband der Anlage als Referenz und ist damit ein Spezialist für die Erkennung von Produkten mit anspruchsvollen Formen oder Oberflächen. Die Einweglichtschranken LS 25CI Super Power durchstrahlen selbst metallisierte Folien mühelos und erkennen dadurch in Folien verpackte Produkte. Wenn es um komplexere Inspektionsaufgaben geht, sind die flexiblen Simple Vision Sensoren eine optimale Lösung. Die meisten unserer Sensoren sind mit einer IO-Link Schnittstelle ausgestattet. Voreinstellungen und Rezepturen lassen sich dadurch direkt aus der Maschinensteuerung an die Sensoren übertragen. So können eventuell erforderliche Sensoreinstellungen bei einem Produktwechsel besonders flexibel und ohne lange Stillstandszeiten realisiert werden.

4 Erkennen von Produkten auf Förderbändern

6 Identifikation von Leerformen

7 Erkennen von Restmengen in Leerformen

8 Qualitäts- und Objekthöhenkontrolle

10 Codeidentifikation auf Flowpacks

12 Auswurfkontrolle und Produktzählung

13 Erkennen von Schnittmarken im Folienzulauf

15 Detektieren des Verpackungsinhalts

16 Erkennen verpackter Produkte

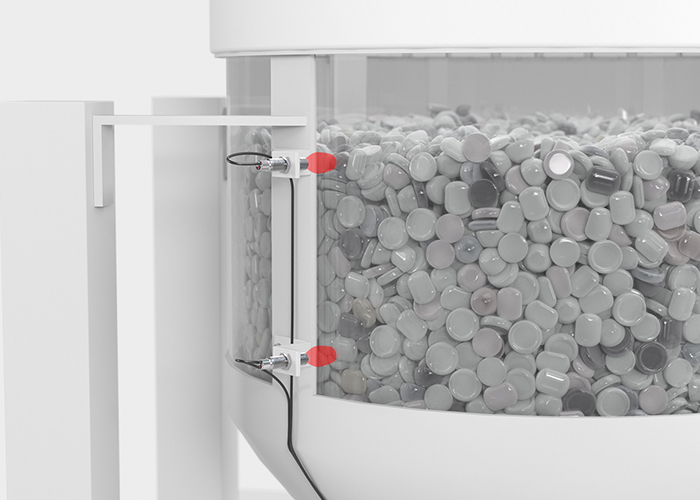

Anforderung:

In der Süßwarenproduktion kommen zahlreiche Zutaten und Hilfsmittel wie Schokolinsen, Flüssigkeiten usw. zur Verwendung. Für eine kontinuierliche Steuerung der Bereitstellung der Zutaten müssen die Füllstände in den jeweiligen Gefäßen erkannt werden.

Lösung:

Die kapazitiven Sensoren LCS erkennen Füllstände von Flüssigkeiten oder Schüttgütern in Kunststoff- oder Glasgefäßen. Die Sensoren detektieren durch die Gefäßwand hindurch und ohne Kontakt zum Produkt. Die Position der Sensoren definiert eine minimale und eine maximale Füllhöhe.

Anforderung:

Um einen parallelen Lauf der Folie und rechtwinklige Schnitte zu gewährleisten, ist eine Bahnkantensteuerung entlang des Folienlaufes hilfreich. Hohe Anforderungen an die Genauigkeit erfordern einen präzise messenden Sensor.

Lösung:

Der messende Gabelsensor GS 754 ist für eine Kantensteuerung in höchster Präzision in unterschiedlichen Maulweiten erhältlich. Die Auflösung von 0,01 mm erlaubt eine sehr feine Bahnkantenregelung. Der GS 754 ist eine zuverlässige Lösung für eine Vielzahl an Materialien.

Anforderung:

In einer Maschine wird Teig ausgerollt und später zu Backwaren weiterverarbeitet. Der Teig wird präzise auf eine erforderliche Dicke ausgewalzt. Ein Sensor überwacht, dass der Teig seine Form beim Übergang auf das Förderband unverändert beibehält. Als Messgröße dient der Abstand des Teigs zum Sensor.

Lösung:

Der ODT 3C wird am Ausgang der Walzmaschine oberhalb der Teigschlaufe positioniert und liefert einen Abstandswert an die übergeordnete Steuerung. Die Auswertung des Messwertes erfolgt über die Prozessdaten via IO-Link. Zusätzlich werden Diagnosedaten per IO-Link für Industrie 4.0-Zwecke an die Steuerung übermittelt.

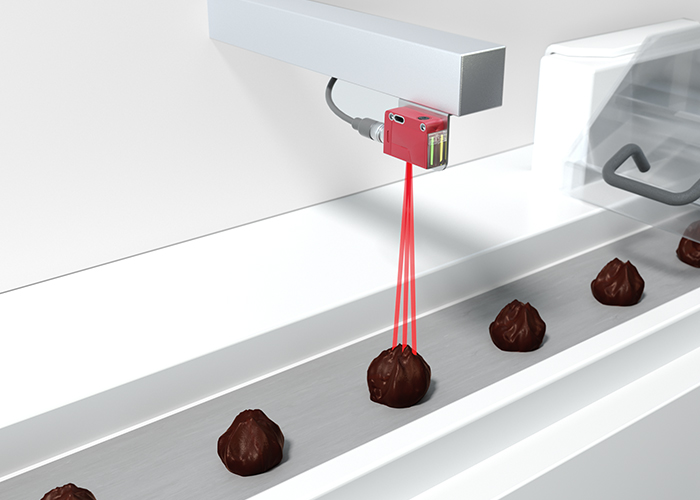

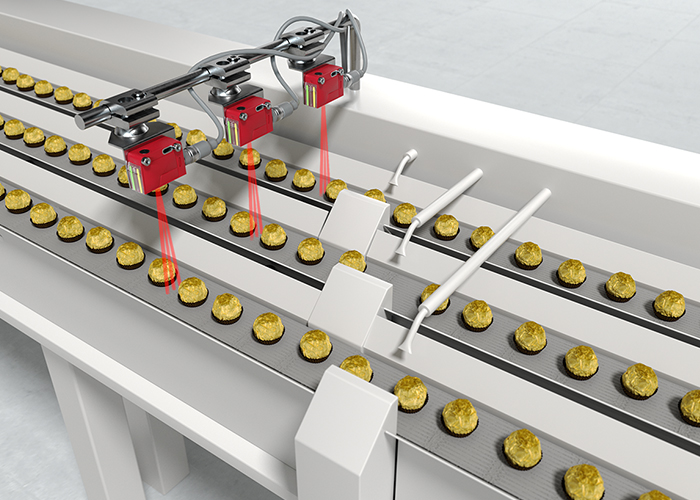

Anforderung:

Für die Steuerung der Staustrecke müssen die Vorderkanten der Produkte auf dem Förderband zuverlässig detektiert werden. Um Maschinenstillstände durch Fehldetektionen auszuschließen, muss der Sensor auch Produkte mit schwierigen Geometrien – von sehr flach bis hoch aufragend – erkennen.

Lösung:

Der dynamische Referenztaster DRT 25C erkennt aufgrund seines Funktionsprinzips zuverlässig das komplette Spektrum von kleinen und flachen bis zu hohen und kugelförmigen Produkten. Durch die 1-Knopf-Teachfunktion ist der DRT 25C einfach einzurichten. Über die IO-Link Schnittstelle können weitere Sensorfunktionen gesteuert werden.

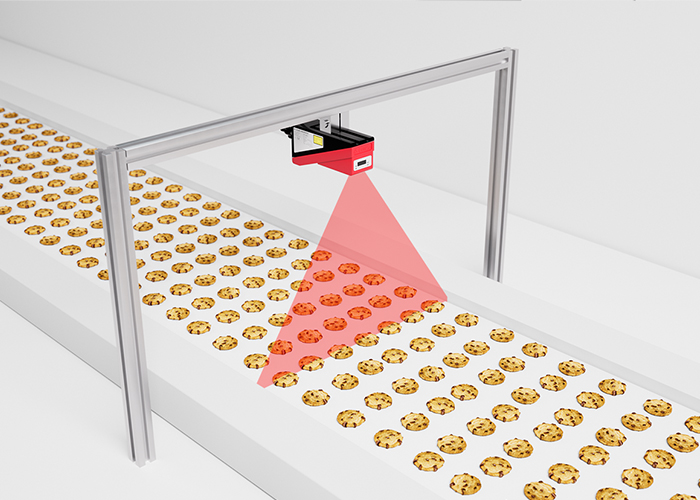

Anforderung:

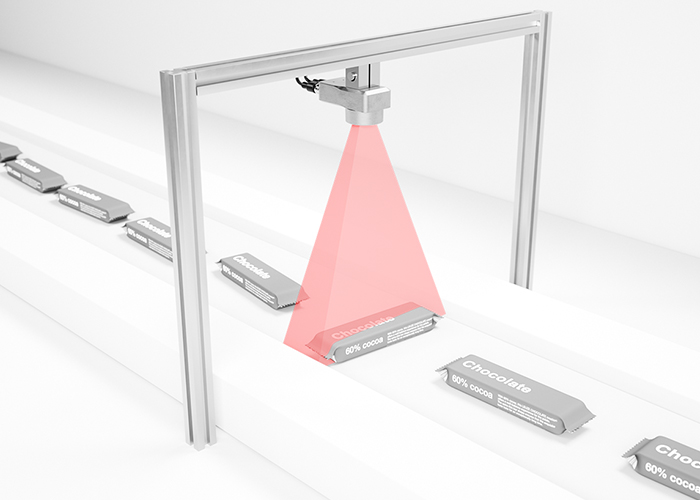

In der Lebensmittelindustrie werden Produkte zwischen den Prozessen oft mehrspurig transportiert. Eine Detektion der Produkte auf Anwesenheit und / oder Vollständigkeit kann nur von oben erfolgen und sollte alle Spuren abdecken.

Lösung:

Die Lichtschnittsensoren LRS 36 (Objektdetektion), LES 36 (Objektvermessung) und LPS 36 (Profilvermessung) detektieren unterschiedliche Objekte über eine Messfeldbreite von 600 mm. Fehlende Produkte lassen sich so einfach erkennen. Die Sensoren geben Objektposition und -höhe aus.

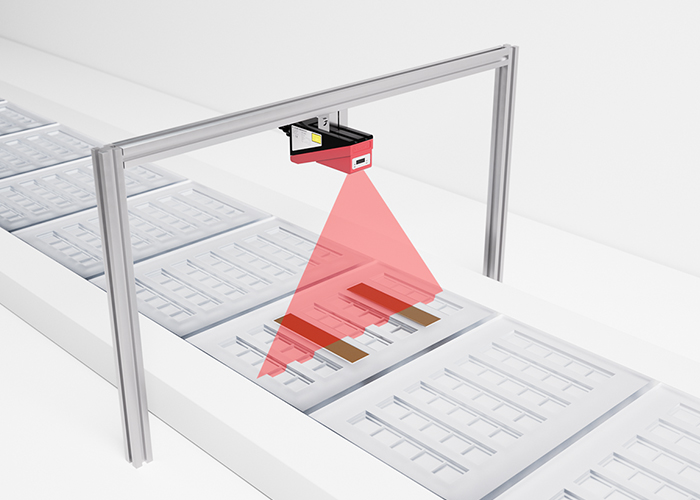

Anforderung:

In der Süßwarenfertigung kommen Formen zum Einsatz, um Produkte herzustellen oder in Form zu gießen. Im Prozess wird als erster Schritt die Leerform identifiziert und verifiziert.

Lösung:

Der universelle kompakte Codeleser DCR 200i erfasst 1D- oder 2D-Codes zuverlässig. Für den Einsatz in der Lebensmittelverarbeitung ist er mit einem Edelstahlgehäuse erhältlich. Bei größeren Abständen zur Leerform eignet sich der leistungsstarke Simple Vision Sensor DCR 1048i.

Anforderung:

Vor einer erneuten Verwendung von Leerformen muss für einen zuverlässigen Produktionsprozess gewährleistet sein, dass bei allen Formen keine Rückstände enthalten sind.

Lösung:

Der Lichtschnittsensor LPS 36 nimmt ein Profil der Form auf und stellt für jeden Messpunkt entlang der Laserlinie einen Abstands- und Positionswert zur Verfügung. Die angeschlossene Steuerung wertet aus: „leer“ oder „Reste in der Form“. Alternativ kann der Simple Vision Sensor IVS 1048i mit integrierter Bildauswertung eingesetzt werden.

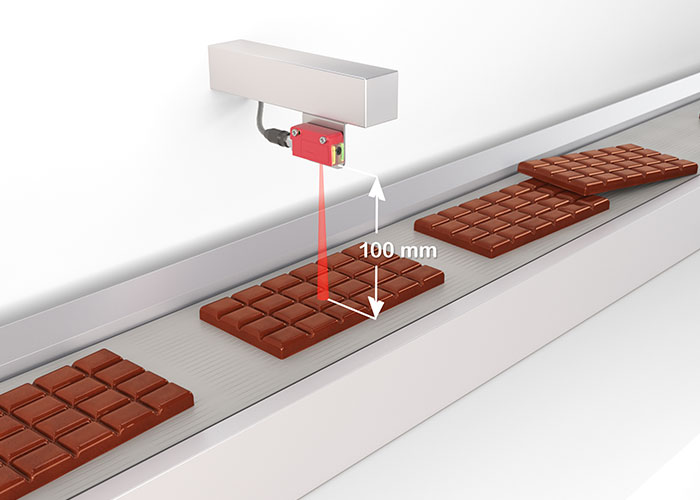

Anforderung:

Zur Weiterverarbeitung in einer horizontalen Verpackungsmaschine muss kontrolliert werden, dass die hergestellten Produkte (z. B. Schokoladenriegel) vereinzelt auf dem Förderband laufen. Dazu wird überwacht, ob die definierte Produkthöhe (z. B. übereinanderliegende Objekte) eingehalten wird.

Lösung:

Der Sensor ODT 3C ist über dem Förderband, auf die Produkte schauend, eingebaut. Er detektiert die Objekte (schaltende Sensorfunktion) und misst gleichzeitig deren Höhe (messende Sensorfunktion). So wird sichergestellt, dass Produkte vereinzelt auf dem Förderband laufen. Die Messdaten werden über die IO-Link Schnittstelle des Sensors ausgegeben.

Anforderung:

Klebestellen, die beim Wechsel der Verpackungsfolienrollen entstehen, müssen im Prozess zuverlässig erkannt und ausgeschleust werden. Die Erkennung der Klebestelle soll möglichst farb- und oberflächenunabhängig erfolgen, da die Bedruckung der Verpackungsfolie sehr vielfältig sein kann.

Lösung:

Mit den Gabelsensoren IGSU14E SD werden Klebestellen zuverlässig erkannt. Durch das Ultraschallprinzip kann mit jeder Art der Bedruckung gearbeitet werden. Die Sensoren können mit Hilfe der Teachfunktion schnell und einfach eingelernt werden. Über die integrierte IO-Link Schnittstelle ist eine Diagnosefunktion möglich.

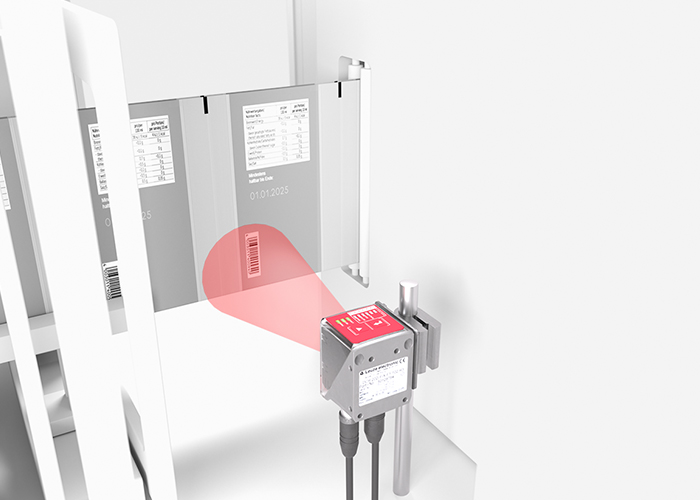

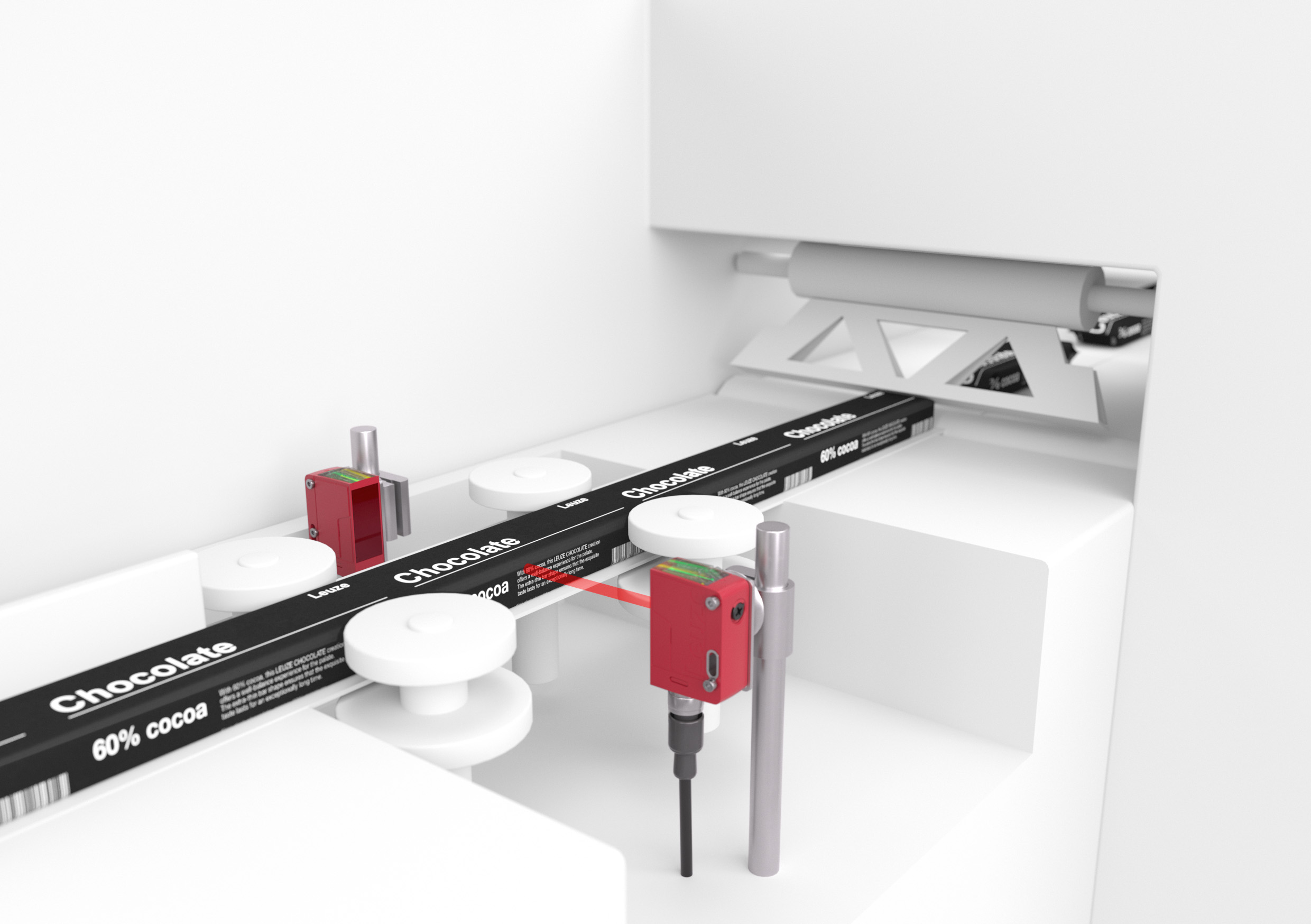

Anforderung:

In Verpackungsprozessen muss über einen aufgebrachten Code sichergestellt werden, dass Verpackungsmaterial und Produkt richtig zugeordnet sind. Sensoren müssen verschiedene Codetypen und die Lesbarkeit des Codes kontrollieren. Hierfür kann ein kamerabasierter Codeleser eingesetzt werden.

Lösung:

Der kamerabasierte Codeleser DCR 200i dekodiert 1D- und 2D-Codes. Mit Hilfe der integrierten Referenzcodefunktion kann der Sensor den gelesenen Code mit dem Referenz- bzw. Soll-Code vergleichen. Das Ergebnis wird in Echtzeit über digitale IOs ausgegeben. Alternativ kann der Codeinhalt per Feldbusschnittstelle an die Maschinensteuerung übertragen werden.

Anforderung:

Werden mehrere flache Produkte übereinandergestapelt, muss die Stapelhöhe überwacht werden, um den nachfolgenden Verpackungsprozess nicht zu beeinträchtigen. Gleichzeitig kann damit die Anzahl der gestapelten Produkte kontrolliert werden.

Lösung:

Die messenden Distanzsensoren ODS 9 eignen sich mit unterschiedlichen Messbereichen und Auflösungen für die Füllhöhenkontrolle. Durch den parametrierbaren analogen Strom- oder Spannungsausgang sowie die IO-Link Schnittstelle lassen sie sich leicht an die eingesetzte Steuerungsumgebung anpassen.

Anforderung:

An einer Verpackungsmaschine werden defekte oder unvollständige Produkte unsortiert und nicht ausgerichtet ausgeworfen. Schaltende Lichtvorhänge können diese Produkte erfassen. Alternativ kann am Auslauf der Maschine ein schneller schaltender Lichtvorhang eingesetzt werden, um die ordnungsgemäß verpackten Produkte zu zählen.

Lösung:

Der schaltende Lichtvorhang CSL 710 eignet sich in verschiedenen Längen und Auflösungen für die Überwachung von größeren Auswurföffnungen. Das kompakte Lichtgitter CSL 505 ist eine platzsparende Lösung für einfache Applikationen. Der Reflexionslichtvorhang CSR 780 eignet sich durch seine kurze Ansprechzeit für die schnelle Objektzählung.

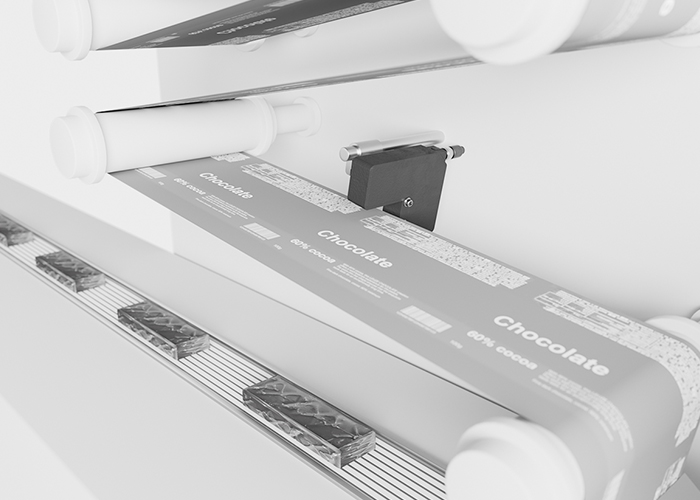

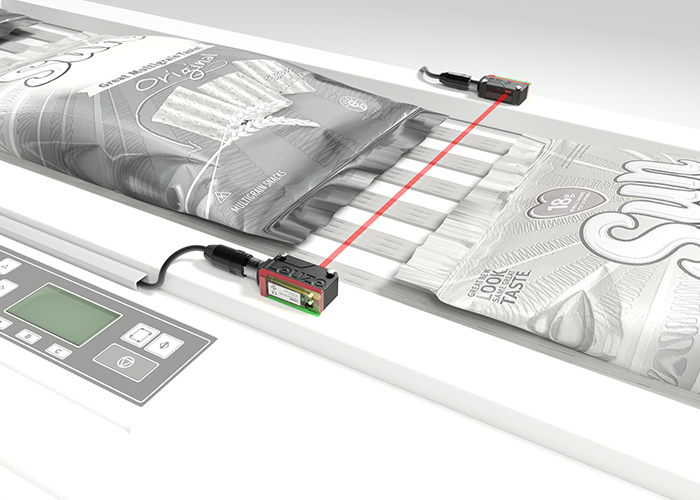

Anforderung:

In horizontalen Verpackungsmaschinen werden Produkte in Verpackungsfolien verpackt. Sensoren müssen die aufgedruckten Kontrastmarken erkennen und steuern damit den präzisen Schneidevorgang. Herausforderungen sind oft enge Platzverhältnisse und häufige Formatumstellungen durch unterschiedlich farbige Folien und Kontrastmarken.

Lösung:

Der kompakte Kontrasttaster KRT 3C ist in drei Varianten erhältlich: die flexible Ausführung mit RGB-LEDs, universell mit Weißlicht und für größere Abstände mit Laser-Rotlicht. Die Taster können über die integrierte Teach-Taste, IO-Link oder Leitung geteacht werden.

Anforderung:

Bei in Folie verpackten Lebensmitteln stellt eine korrekt ausgeführte Siegelnaht die Haltbarkeit der verpackten Produkte sicher. Dazu muss die Siegelnaht im horizontalen Prozess kontinuierlich geprüft werden. Die eingesetzten Sensoren müssen an die Platzverhältnisse in der Maschine angepasst werden.

Lösung:

Die Lichtleiter KF und KFX mit unterschiedlichen Lichtaustritten und Befestigungsmöglichkeiten sind bei beengten Einbausituationen flexibel einsetzbar. In Kombination mit Verstärkern mit hoher optischer Leistung LV463.XR ergibt sich eine auf die Anwendung zugeschnittene Lösung. Weitere Vorteile sind der analoge Ausgang und die IO-Link Schnittstelle.

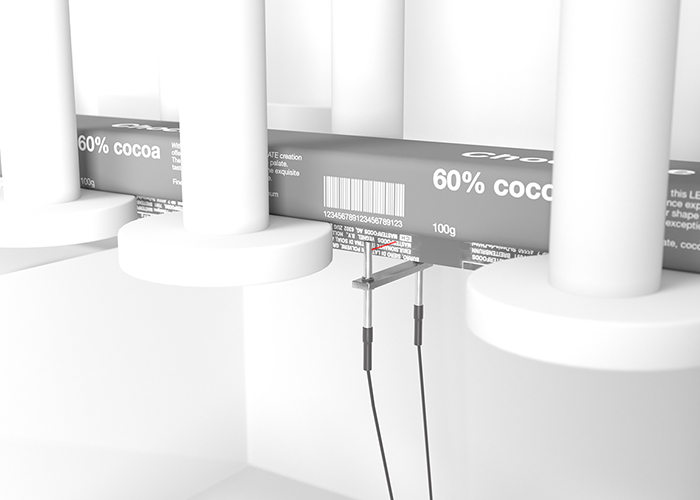

Anforderung:

In einer horizontalen Verpackungsanlage werden z. B. Schokoriegel in Folie verpackt. Die Verpackungsfolie ist meistens bunt bedruckt und nicht transparent. Damit an der richtigen Stelle des Folienschlauchs verschweißt wird, muss die Vorderkante des im Folienschlauch befindlichen Riegels zuverlässig erkannt werden.

Lösung:

Die leistungsstarken Einweglichtschranken LS25CI.XXR super power und LS25CI.XR high power durchstrahlen die meisten metallisierten und dunkel eingefärbten Folien mühelos. Selbst im verschlossenen Folienschlauch werden die Vorderkanten der Produkte in der Verpackung zuverlässig erkannt.

Anforderung:

Sind mehrere Transportbänder in engem Abstand nebeneinander angeordnet, ist es erforderlich Objekte von oben zu detektieren. In Produktionsanlagen sollten bei Formatwechseln idealerweise keine Anpassungen an Sensoren erforderlich sein, um Stillstandszeiten zu vermeiden.

Lösung:

Mit dem Förderband als Referenz und der Verarbeitung von Remission und Abstand erkennt der DRT 25C alle Objekte. Ein Teachvorgang bei der Inbetriebnahme reicht aus, bei Formatwechseln sind keine Anpassungen erforderlich.

Anforderung:

Bei einem Lebensmittelhersteller werden Produkte in hochglänzende Primärverpackungen abgepackt. Anschließend werden die Verpackungen auf einem Förderband weitertransportiert und sollen dort zuverlässig erkannt werden. Sensoren mit kurzer Ansprechzeit können auch kleine Lücken zwischen den Produkten detektieren.

Lösung:

Sensoren der Serie 5B können horizontal an die Förderstrecke montiert werden. Die Wahl einer Einweg-Lichtschranke hat den Vorteil, dass sie über eine sehr hohe Funktionsreserve verfügt, was eine zuverlässige Detektion auch bei kritischen Oberflächen ermöglicht.

Anforderung:

Am Auslauf einer horizontalen Verpackungsmaschine muss die korrekte Ausrichtung der Produkte geprüft werden, bevor diese automatisiert in einen Umkarton gepackt werden. Dazu soll ein kamerabasierter Vision-Sensor eingesetzt werden, der von oben auf das Förderband schaut.

Lösung:

Der Simple Vision Sensor IVS 1048i kann die Lage der Produkte auf dem Transportband prüfen. Dazu werden die im Sensor auswählbaren Auswertetools wie Mustererkennung oder Lageerkennung genutzt. Zusätzlich können Barcodes oder 2D-Codes auf dem Produkt gelesen und kontrolliert werden.