Regalbediengerät im Fokus: Vier Optimierungspotentiale mit Sensoren

Optimierungspotential 1: Größere Konstruktionsfreiheiten

Problemstellung: Einschränkung bei der Konstruktion

Aufgrund der Gerätegröße oder der technischen Eigenschaften Ihrer vorhandenen Laser-Positioniersysteme kommt es bei der Konstruktion zu Einschränkungen, wenn es darum geht, an welcher Stelle der Sensor auf dem Regalbediengerät platziert werden kann?

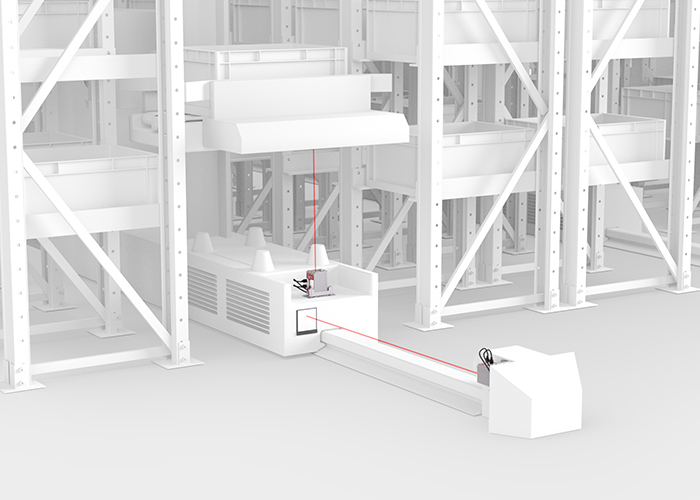

Unsere Optimierung für Sie: das kompakteste Laser-Positioniersystem am Markt

Durch die kleine Bauform in Kombination mit dem geringen Blindbereich von nur 100 mm bieten wir mit dem neuen AMS 100i das kompakteste Laser-Positioniersystem am Markt.

Die Lösung von Positionieraufgaben bei Regalbediengeräten mit dem neuen AMS 100i hat folgende Vorteile:

- Maximale Konstruktionsfreiheit durch das kleine Gehäuse (105 x 68 x 75 mm)

- Modulare Montagemöglichkeiten und einfache Ausrichtung

- Positionierung bis zu einem Nahbereich von 100 mm realisierbar

- Störungsfrei direkt neben einer Datenlichtschranke montierbar

- Attraktives Preis-/Leistungsverhältnis

Optimierungspotential 2: Schnellere Inbetriebnahme

Problemstellung: Verkabelung, Montage und Ausrichtung zahlreicher Sensoren

Die Standardlösung sieht bei der Fachfeinpositionierung des Regalbediengeräts

den Einsatz mehrerer Sensoren vor, die alle verkabelt, montiert und ausgerichtet

werden müssen.

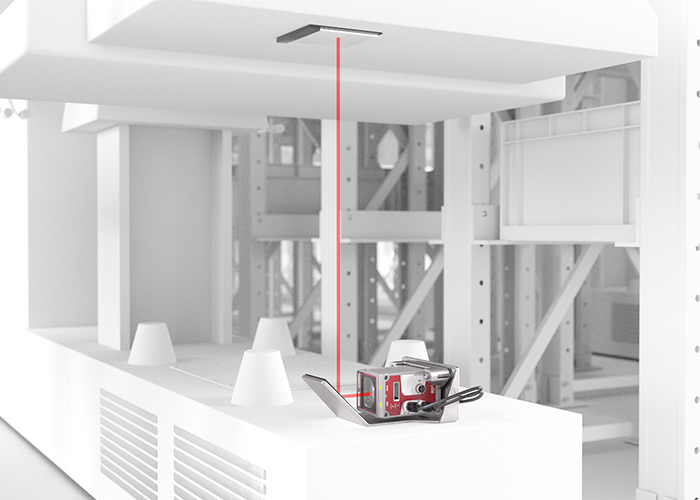

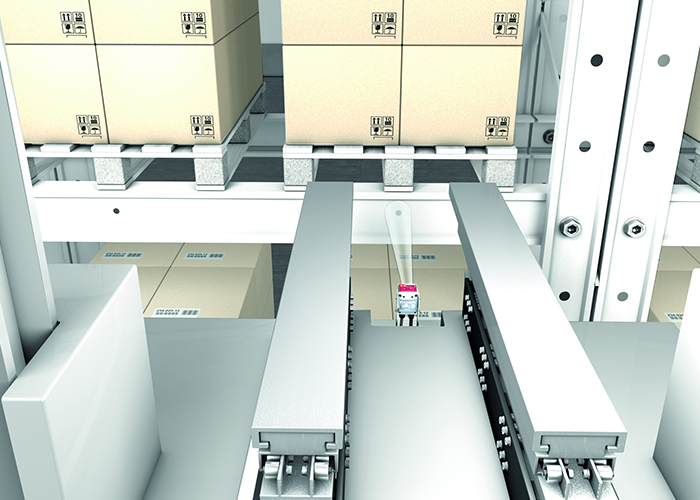

Unsere Optimierung für Sie: ein einziger kamerabasierter Sensor ist ausreichend

Eine Kamera detektiert kreisrunde Löcher bzw. Reflektoren. Sie ermittelt die Positionsabweichung in X- und Y-Richtung relativ zur Sollposition und übergibt die Positionsabweichung über ein Interface oder I/Os an die Steuerung.

Die Fachfeinpositionierung des Regalbediengeräts mit einem kamerabasierten Sensor wie dem IPS 200i/400i hat folgende Vorteile:

- Verkabelung von nur einem Sensor

- Montage und Ausrichtung von nur einem Sensor

- Schnelles und einfaches Einrichten sowie Parametrieren

über einen integrierten Setup Wizard

Optimierungspotential 3: Veränderte Sicherheitsanforderungen

Problemstellung: Anpassung bestehender Lösungen und Sensoren, um den Sicherheitsanforderungen gerecht zu werden

Die Sicherheitsnorm verlangt unter bestimmten Bedingungen eine sichere Positionserfassung:

- Wenn sich eine Person auf dem Regalbediengerät befindet, während es verfahren werden muss - etwa für Wartungsarbeiten oder zur Bedienung (z.B. bei der Inbetriebnahme)

- Wenn sich eine Person für Wartungsarbeiten im Gang befindet. Das Regalbediengerät muss sicher seine Position halten oder mit einer sicheren Geschwindigkeit bewegt werden können.

- Durch eine sichere Geschwindigkeit kann am Ende der Gasse die Pufferzone verringert werden.

Als Standardlösung werden zwei diversitäre Sensoren mit einem maximal erreichbaren Performance Level PL d.

Unsere Optimierung für Sie: das sichere Barcode-Positioniersystem mit einem maximal erreichbaren Performance Level PL e

Mit dem weltweit ersten Sicherheits-Barcode-Positioniersystem FBPS 600i ist nur noch ein Sensor für die sichere Positionserfassung notwendig. Das Gerät wird über zwei SSI-Schnittstellen an eine sichere Auswerteeinheit - z.B. an einen Frequenzumrichter – angeschlossen.

Mehr Informationen zum FBPS600i

Die sichere Positionserfassung des Regalbediengeräts mit dem FBPS600i hat folgende Vorteile:

- Sichere Positionserfassung mit nur einem Gerät

- Erfüllt die Anforderungen für PL e / SIL 3

- Geringer Platzbedarf und kurze Fehlerreaktionszeit

von 10 ms für den Einsatz an schnellen Regalbediengeräten

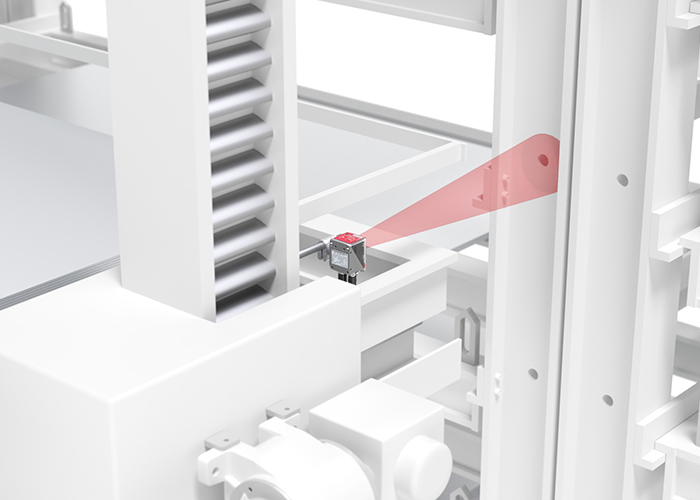

Optimierungspotential 4: Erhöhung der Anlagenverfügbarkeit

Intelligente Sensoren können dabei helfen, die Anlagenverfügbarkeit zu erhöhen. Dafür werden entweder Zusatzfunktionen vorhandener Sensoren genutzt oder es werden zusätzlich spezielle Sensoren implementiert.

Problemstellung: Ausfälle, Stillstände oder außerplanmäßige Wartungsarbeiten

Ausfälle, Stillstände oder außerplanmäßige Wartungsarbeiten sind der „Worst Case“ in der Intralogistik. Fällt auch nur eine Komponente einer Anlage aus, ist die Effizienz reduziert oder sie befindet sich im kompletten Stillstand.

Unsere Optimierung für Sie: Zustandsüberwachung und vorausschauende Wartung durch Verschmutzungskontrolle und Qualitätskennzahl

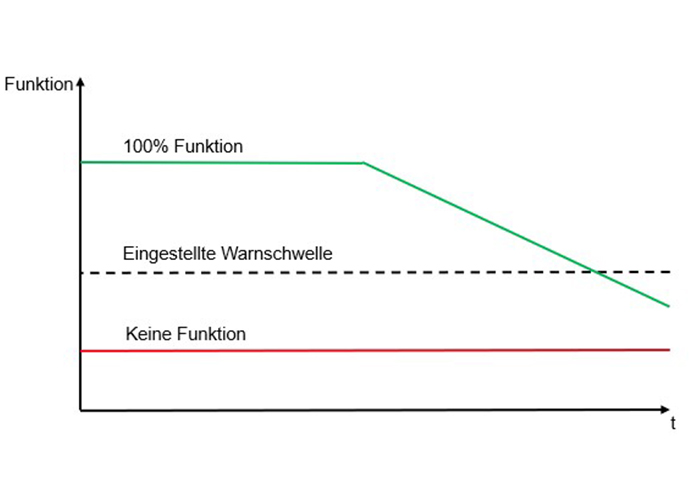

Die Verschmutzungskontrolle oder auch die Qualitätskennzahl stellen eine Warnschwelle dar, an der der Sensor zwar noch sicher funktioniert, er aber signalisiert, dass ein Eingreifen notwendig wird. Um seine Funktion auch weiterhin zu garantieren, sollte z.B. die Frontscheibe gereinigt werden. Oder das Loch zur Fachfeinpositionierung hat sich verändert und muss überprüft werden.

Die Geräte der Serien AMS 100i (Laser-Positioniersystem), DDLS 500(Datenübertrags-Lichtschranke), BPS 300i (Barcode-Positioniersystem), FBPS600i (sicheres Barcode-Positioniersystem) und IPS 200i/400i (kamerabasierte Fachfeinpositionierung) bieten durch Zusatzfunktionen die Möglichkeit zur Zustandsüberwachung und vorausschauenden Wartung.

Dies hat folgende Vorteile:

- Wartungen können geplant werden

- Ausfälle können vermieden werden

- Zustand des Sensors kann jederzeit bewertet werden

Problemstellung: Störfall am Regalbediengerät

Effiziente Warenflüsse und eine hohe Anlagenverfügbarkeit sind Hauptkriterien beim Betrieb von Logistikzentren. In diesem Zusammenhang spielt auch die Rückverfolgbarkeit von Ereignissen eine große Rolle, um Störfälle schnell und effizient beheben zu können.

Unsere Optimierung für Sie: visuelle Prüfung von nicht einsehbaren Bereichen auf dem Regalbediengerät mit einer industriellen IP-Kamera

Mit der neuen industriell ausgeführten IP-Kamera LCAM308 können visuelle Prüfungen im Störfall auf einem Regalbediengerät durchgeführt werden. Des Weiteren ist es über einen Snapshot-Modus möglich, ein einzelnes Bild aufzunehmen, um z.B. den Inhalt eines Kartons zu dokumentieren.

Die visuelle Prüfung bei Störfällen am Regalbediengerät mit der LCAM 308 hat folgende Vorteile:

- Die Kontrolle des Regalbediengeräts kann von extern durchgeführt werden - eine manuelle Überprüfung ist nicht mehr

- Ein Live-Stream der aktuellen Situation auf dem Regalbediengerät kann übertragen werden

- Nach einem Aufnahmestopp des Ringspeichers können die letzten 60 Sekunden geprüft werden