Leuze SmartID-Edge

Maximale Transparenz von Objekt- und Prozessdaten durch intelligente, sichere Identifikation auf Edge-Ebene.

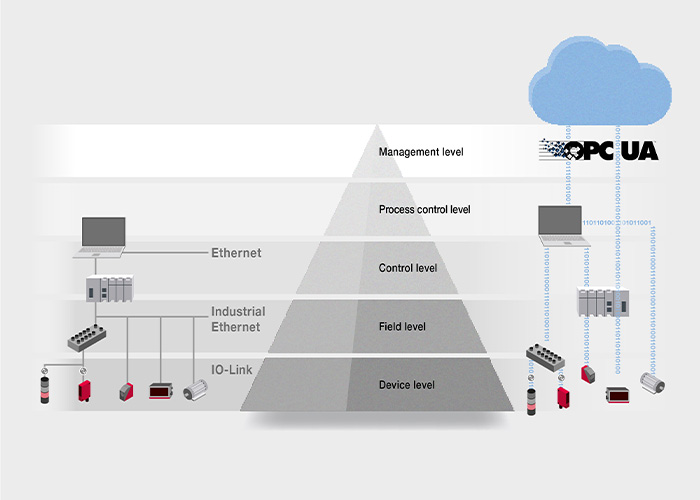

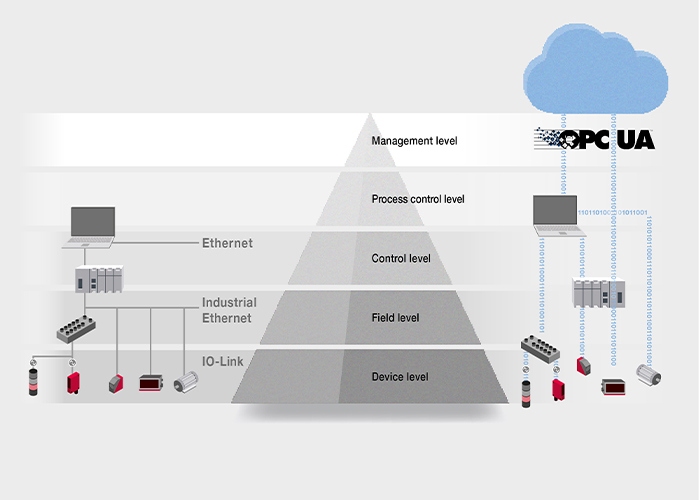

Leuze SmartID-Edge steuert ein Netzwerk von Identifikationssystemen und Sensoren für Track-and-Trace-Anforderungen in der Produktion und in der Supply Chain. Die sichere Kommunikation zwischen 1D-Scanner oder 2D-Kamerasystemen erfolgt auf Edge-Ebene mittels OPC UA und voller Integration der AutoID-Companion Specification.

Der Vorteil: Jedes zu identifizierende Objekt wird nicht nur durch seinen Code repräsentiert, sondern im Edge-System zusätzlich auf einem virtuellen Tag abgebildet. Dem virtuellen Tag lassen sich dann weitere Prozess-, Status- und Sensorinformationen zuordnen. Diese Daten sind prozessübergreifend in Echtzeit verfügbar. Der Datenaustausch erfolgt sogar synchronisiert über Netzwerkgrenzen hinweg. Damit sind alle Informationen für eine durchgängige Prozessverfolgung bereits auf Feldebene verfügbar. Übergeordnete IT-Systeme wie MES werden entlastet.

Digitalisierung und Vernetzung sind zentrale Themen unserer Zeit. Im industriellen Umfeld prägen sie Konzepte wie Industrie 4.0 und Industrial Internet of Things (IIoT). Vernetzung spielt besonders in heutigen Automatisierungssystemen in Produktion und Logistik eine entscheidende Rolle. Das Ziel ist dabei, zu jeder Zeit einen exakten Status der Produktionsabläufe abrufen zu können und vollständigen Überblick über die produktionsrelevanten Daten auf Feldebene zu erhalten. Dabei geht es um zentrale Fragen wie: Wie kann der Anwender diese maximale Transparenz seiner Produktionsprozesse effizient erreichen? Und wie sicher ist dabei die Kommunikation zwischen den Netzwerkteilnehmern?

Mehrere Anforderungen an eine effiziente Identifikation

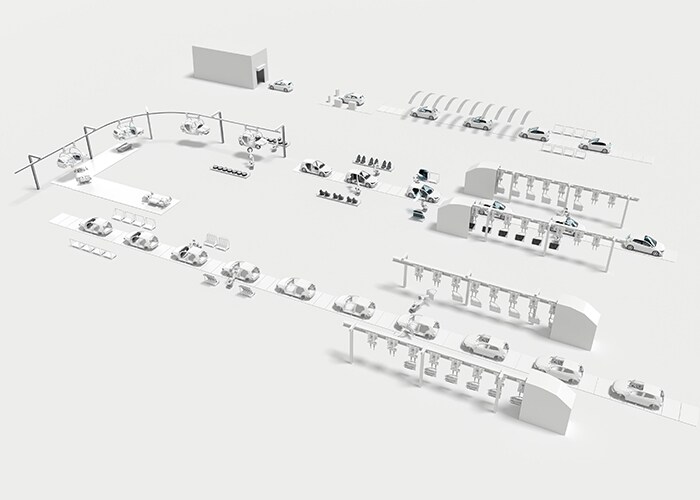

Moderne Automatisierungssysteme in der Produktion oder in der Intralogistik besitzen etliche Steuerungssysteme, Sensoren und Aktoren. Diese sind durch Ethernet-basierte Kommunikation beziehungsweise Feldbus-Systeme miteinander vernetzt und können Daten austauschen. Sensoren erzeugen ereignisbasierte Signale, um Produktionsvorgänge zu aktivieren oder liefern Messwerte zur Überwachung korrekter Produktionsabläufe und Qualitätsanforderungen. AutoID-Systeme wie 2D-Kamerasysteme und RFID-Lesegeräte identifizieren Objekte, Ladungsträger und Behälter in der Produktion und im Materialfluss.

Typische Anforderungen an moderne Identifikationssysteme sind, je nach zu identifizierendem Objekt, variable Datenmengen und unterschiedliche Code-Systeme bedienen zu können. Mit klassischen 1D/2D-Codes sind diese Möglichkeiten allerdings begrenzt, weil standardisierte Barcodes wie eine Global Trade Item Number (GTIN) nur eine definierte, unveränderliche, und eher geringe Datenmenge liefern. Des Weiteren erfordert ein Barcode immer Zugriff auf ein übergeordnetes IT-System wie MES oder ERP, wo der vollständige Datensatz abgelegt ist, den der Barcode repräsentiert. RFID profitiert neben weiterer Vorteile, die das physikalische Prinzip liefert, von der Flexibilität der eingesetzten Datenträger („Tags“). Diese besitzen in der Regel einen frei programmierbaren elektronischen Speicher – damit lassen sich situativ notwendige Produkt- und Prozessdaten direkt am Objekt speichern. Aus wirtschaftlichen oder technischen Gründen ist es jedoch nicht immer sinnvoll oder möglich, RFID einzusetzen. Auch häufige Medienbrüche beim Wechsel von Barcode auf RFID in durchgängigen Produktionsabläufen sind unerwünscht, weil sie einen erhöhten Aufwand in den Automatisierungsprozessen und im Datenhandling zur Folge haben.

SmartID-Edge: Daten intelligenter nutzen

Das Konzept SmartID-Edge von Leuze setzt an diesem Punkt an. Es nutzt standardisierte RFID-Mechanismen, um Identifikationsdaten zu bearbeiten und zu speichern und behält dabei die klassische, optische Barcode-Technologie bei. Dies gelingt, indem RFID-Datenstrukturen und -Befehlssätze per OPC UA als Datenaustausch-Standard und vollständig integrierter AutoID-Companion-Spezifikation mit serienmäßigen Barcode-Scannern und kamerabasierten Scannern verknüpft werden. Jedem physischen Barcode wird dabei ein virtueller RFID-Tag zugeordnet, der in einer Datenbank auf einem Edge-Server abgelegt wird. Der Datenaustausch findet auf Feldebene ausschließlich zwischen den Barcode-Geräten und dem Edge-Server statt. Das Steuerungssystem der Anlage, beispielsweise eine SPS, hat keinen Zugriff auf den Edge-Server – für die SPS existieren nur die Barcode-Identifikationssysteme, die sich allerdings wie RFID-Systeme verhalten.

Damit ergeben sich ungeahnte Möglichkeiten der Anreicherung von Daten beim Identifizieren von Objekten im Produktionsablauf: Außer der eindeutigen Objekt-ID lassen sich so auch Statusinformationen über das Identifikationssystem sowie Lesequalität und weitere Prozess- und Statusdaten in einem Datensatz ablegen. Dieser Datensatz ist durch direkten Zugriff auf Feldebene in Echtzeit verfügbar. Abfragen auf MES- und ERP-Systeme entfallen, was den Datenverkehr in den Netzwerken entlastet und Systemressourcen in der IT-Ebene freigibt. Mehrere lokale Sensor- und AutoID-Netzwerke können über verteilte Edge-Server synchronisiert werden. Dadurch sind zu jedem Zeitpunkt alle Identifikationsereignisse im gesamten Netz verfügbar. Die Verknüpfung dieser lokalen Ereignisse mit den in der Edge-Datenbank gespeicherten zugeordneten Informationen über den gesamten Produktions-Lebenszyklus liefert damit die Basis für den Digitalen Zwilling. Dies ist durch Erweiterung der Edge-Server mit API und Cloud-Anbindung sogar innerhalb einer Supply Chain mit verschiedenen Lieferanten und Werken möglich. So kann die Logistik effizienter arbeiten, manuelle Datenerfassung entfällt und komplexe Systemübergänge bei Unternehmenssoftware (ERP) werden vermieden.

Maximal sicher

Eine wesentliche Voraussetzung für den störungsfreien, reibungslosen Einsatz vernetzter Systeme sind Maßnahmen zur sicheren Kommunikation. Hier bietet die SmartID-Edge-Lösung mehrere integrierte Sicherheitsmechanismen. Moderne Automatisierungskomponenten und Identifikationssysteme mit Kommunikation über Ethernet-basierte Schnittstellen beziehungsweise Feldbusse wie ProfiNet, Ethernet/IP oder EtherCAT besitzen integrierte Webserver. Die Webserver erlauben einen komfortablen Zugriff auf die Geräte im lokalen Netzwerk. Um den hohen Anforderungen an Adaptierbarkeit, Präzision und Performance gerecht zu werden, müssen erforderliche Updates der Geräte-Firmware schnell, zuverlässig und sicher erfolgen. Erkannte funktionale Verbesserungen lassen sich so ohne Gerätetausch umsetzen und neue Funktionen automatisch implementieren. Gleichzeitig muss sichergestellt sein, dass nur zulässige Firmware ins Gerät geladen und die Übertragung der Daten dabei nicht manipuliert werden kann. Diese Anforderungen an eine sichere Datenübertragung werden nicht zuletzt durch den Cyber Resilience Act der EU zu fundamentalen Eckpfeilern moderner Automatisierungssysteme, die in Netzwerken lokal und über Cloud-Systeme kommunizieren.

Mit OPC UA steht eine interoperable, Ethernet-basierte Kommunikationsplattform zur Verfügung, die sich durch integrierte End-to-End-Verschlüsselung auszeichnet. Darüber hinaus definiert die OPC UA Device Interface Specification Part 100 ein herstellerunabhängiges Verfahren für die Durchführung und Verwaltung von Software-Updates. Für Geräte mit begrenzten Hardware-Ressourcen empfiehlt sich das Direct-Loading-Verfahren. Die Übertragung der neuen Software erfolgt als File-Archiv, wobei nach dem Überprüfen des spezifischen Headers jedes File nach dem Entpacken sofort installiert wird. Nach abschließendem Check erfolgt der Geräteneustart. Die gesamte Kommunikation mittels OPC UA und somit auch der Software-Download werden durch Austausch von Zertifikaten zwischen Client und Server abgesichert. Ein automatisierter Zertifikatsaustausch über einen externen Global Discovery Server (GDS) gewährleistet die zentrale Verwaltung von Anwendungen und Zertifikaten im gesamten OPC UA-Netzwerk. Die Kommunikation zwischen den Netzwerkteilnehmern erfüllt damit höchste Sicherheitsanforderungen: Daten lassen sich nicht manipulieren. Es ist sichergestellt, dass jedes Gerät immer mit der aktuellen und vor allem nur mit der originalen Firmware betrieben wird.

Fazit

SmartID-Edge bietet eine leistungsfähige Plattform, um Identifikationssysteme auf Feldebene zu vernetzen. Die besondere Konzeption des Datenhandlings mittels Edge-Server und virtueller Datenträger bietet maximale Transparenz in Track-and-Trace-Anwendungen, effizienten Zugriff auf Objekt- und Prozessdaten an jedem Punkt der Lieferkette in Echtzeit. Zudem erfüllt sie dank integrierter Security-Mechanismen die hohen Anforderungen an Cyber Resilience.